Waren es einst mechanische Komponenten, die den Hauptbestandteil von Produkten ausmachten, nimmt mittlerweile der Anteil an elektronischen Komponenten immer weiter zu. Kaum ein Produkt kommt heutzutage noch ohne Elektronik aus - eine Entwicklung, die Unternehmen vor zahlreiche neue Herausforderungen stellt.

Rasche technologische Fortschritte führen dazu, dass die Produktlebenszyklen immer kürzer werden, was immer mehr Druck auf die Hersteller ausübt, mit entsprechender Geschwindigkeit Produktneuerungen anzubieten. Aufgrund limitierter Kapazitäten in den F&E-Abteilungen und Verzögerungen bei der Beschaffung von notwendigen Bauteilen bleiben viele Unternehmen jedoch hinter ihren gesteckten Zielen zurück. Hinzu kommt, dass die bestehenden elektronischen Lösungen mit der Zeit zunehmend komplexer werden, was zu einem stetig wachsenden Aufwand in der Pflege des Produktportfolios führt.

In der Folge sehen sich viele Unternehmen gezwungen, an alten Lösungen und Designs für Elektronikkomponenten festzuhalten, da keine Kapazitäten für Innovation und neue Entwicklungen verfügbar sind. Eine Möglichkeit, diesem Trend entgegenzuwirken, ist die Strukturierung der Elektronik in Form eines modularen Systems. In diesem Blog-Artikel werden wir uns ansehen:

- Was genau unter Modularität bei elektronischen Komponenten zu verstehen ist.

- Welches die verschiedenen Ebenen von Modularität im Elektronikbereich sind.

- Welche Rolle PCBs (Printed Circuit Boards) im Hinblick auf Modularität spielen.

- Wie Unternehmen bei der Modularisierung ihrer elektronischen Designs konkret vorgehen können.

- Wie Schnittstellen und Module auf PCB-Level definiert werden.

- Welche Vorteile sich durch Modularität elektronischer Produktkomponenten erreichen lassen.

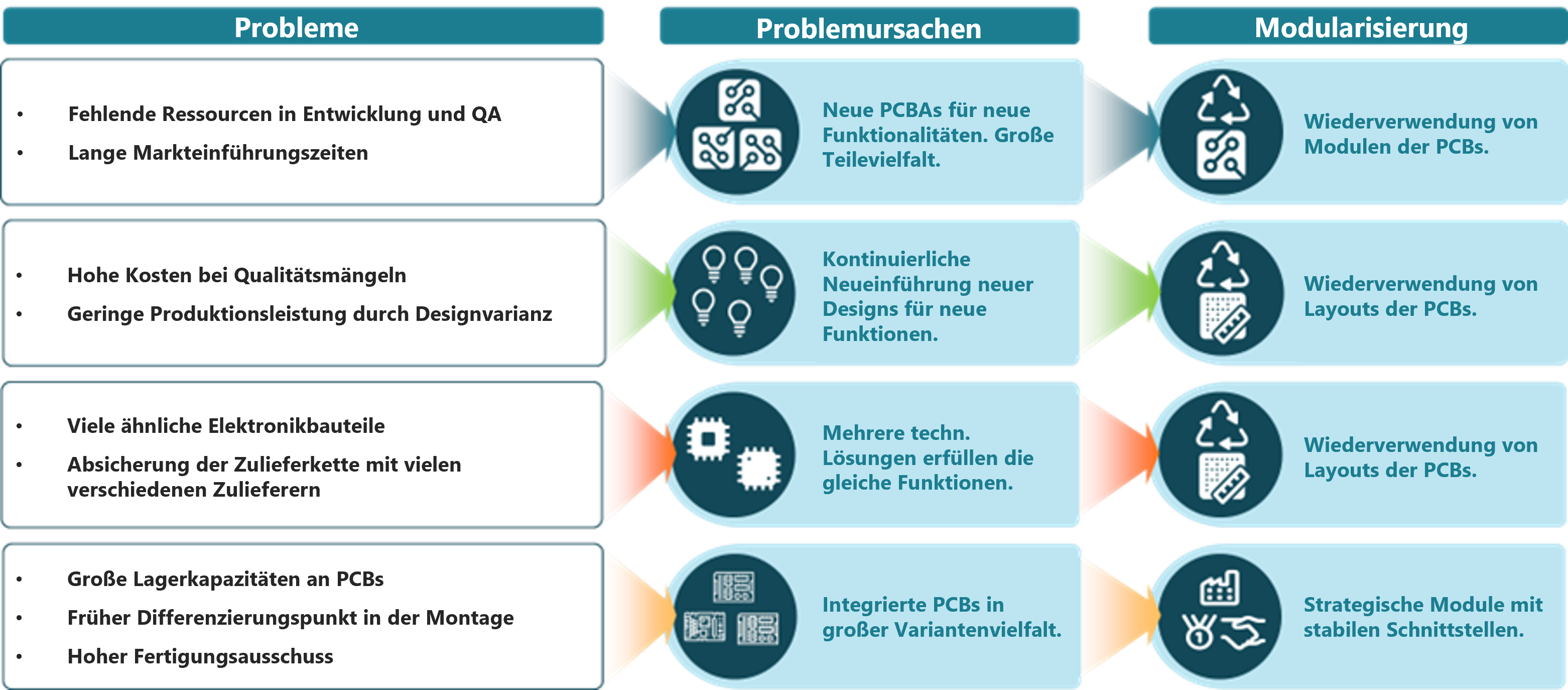

Typische Probleme bei der Entwicklung von Elektronikkomponenten

Sowohl beim Design als auch bei der Produktion von Elektronikkomponenten stehen die Hersteller vor mehreren Problemen. Dazu gehören:

- Ressourcenengpässe in der Entwicklung und Qualitätsabsicherung, die dazu führen, dass neue Produkte und Funktionalitäten nicht wie geplant realisiert werden können.

- Zu lange Markteinführungszeiten neuer Elektronikkomponenten.

- Zeitaufwendige Pflege alter technischer Lösungen mit Qualitätsproblemen.

- Keine Realisierung von Skaleneffekten aufgrund immer neuer technischer Lösungen.

- Komponentenknappheit in der Beschaffung aufgrund gestörter Lieferketten und/oder eine Vielzahl von verschiedenen Zulieferern, um Abhängigkeiten zu vermeiden.

- Große Anzahl ähnlicher technischer Lösungen mit nahezu gleichen Funktionen.

- Wachsende Lagerbestände produzierter Leiterplatten und hoher Produktionsausschuss.

Wie die nachfolgende Grafik zeigt, lassen sich diesen Problemen konkrete Ursachen zuweisen. So sind Ressourcenengpässe und zu lange Markteinführungszeiten häufig das Resultat einer hohen Anzahl an individueller Bauteilvarianten und einer Vorgehensweise, bei der für jede neue Funktion eine neue Leiterplattenbaugruppe (PCBA, Printed Circuit Board Assembly) eingeführt wird.

Die konstante Einführung neuer Designs für neue Funktionalitäten ist auch eine Ursache für Qualitätsprobleme und das Ausbleiben von Skaleneffekten in der Produktion. Das Verwalten und Lagern mehrerer elektronischer Lösungen für die gleichen Produktfunktionen führt zudem zu einer zunehmenden Unübersichtlichkeit im Produktportfolio sowie zu Problemen bei der Beschaffung der notwendigen Bauteile.

Viele dieser Herausforderungen und Probleme lassen sich mithilfe von Modularisierung lösen. Dazu muss jedoch zunächst geklärt werden, wie sich modulare Prinzipien im Elektronikbereich anwenden lassen und was in diesem Kontext unter Modularität zu verstehen ist.

Was bedeutet Modularität bei PCBs und Elektronikkomponenten?

Bei Modularisierung geht es darum, ein Produkt beziehungsweise ein Produktportfolio in austauschbare Funktionsbausteine zu gliedern, die man Module nennt. Jedes Modul im System erfüllt eine bestimmte Funktion und ist über standardisierte Schnittstellen mit den anderen Modulen des modularen Baukastensystems verbunden.

Die Standardisierung der Schnittstellen garantiert dabei die Austauschbarkeit der unterschiedlichen Varianten eines Moduls. Dadurch ergibt sich ein flexibles System, das so strukturiert ist, dass mit nur wenig Aufwand und einer überschaubaren Anzahl an Komponenten verschiedene Produktvarianten erstellt werden können.

Übertragen auf die Elektronikentwicklung beschreibt Modularität, wie die gesamte Elektronikstruktur in Module unterteilt ist und wie diese Module miteinander verbunden sind. Darüber hinaus ist jedes Modul entsprechenden Konfigurationsregeln unterworfen, die beschreiben, wie die verschiedenen Modulvarianten miteinander kombiniert werden können, um verschiedene Produktkonfigurationen zu liefern.

Im Hinblick auf PCBs und allgemein auf die Elektronik von Produkten lassen sich zwei verschiedene Ebenen der Modularität unterscheiden: Modularität durch eine Verteilung der Elektronikkomponenten im Gesamtsystem und Modularität im Aufbau der PCBs. Diese beiden Ebenen werden wir uns nun im Detail ansehen.

Modularität durch die Verteilung der Elektronikkomponenten im Gesamtsystem

Die erste Ebene der Modularität, die wir betrachten wollen, ist die Architektur des gesamten elektronischen Systems. Hierbei gibt es zwei unterschiedliche Möglichkeiten: Entweder sind die Elektronikbauteile an einem zentralen Ort gebündelt oder sie sind über das gesamte Produkt verteilt.

So gibt es beim Antrieb von hybrid-elektrischen Automobilen die Möglichkeit mit einem zentralen elektrischen Antrieb zu arbeiten, der ähnlich angeordnet ist, wie zuvor der Verbrennungsmotor. Es ist aber auch möglich, Radnabenmotoren zu nutzen, die auf der Ebene der angetriebenen Räder platziert sind.

Die Entscheidung für eine dieser beiden Architekturen hat erheblichen Einfluss auf die Kosten und die Flexibilität des Systems. Die Wahl muss hierbei unter Berücksichtigung der Anforderungen aller abzudeckenden Produktvarianten getroffen werden.

Modularität beim Aufbau von PCBs als Monolith oder Kombination von Komponenten

Die zweite Ebene, die für die Modularität elektronischer Systeme entscheidend ist, ist die Ebene der PCBs, also der Leiterplatten, die als Träger und Verbindung für elektronische Bauteile dienen. Auf PCB-Ebene beschreibt Modularität, wie die Elektronikkomponenten auf unterster Ebene zu PCBs und PCBAs zusammengefasst werden.

Wird eine Leiterplattenbaugruppe als monolithisches System konzipiert, besteht keine Möglichkeit, verschiedene Teile des Entwurfs wiederzuverwenden. Ein modularer Aufbau, bei dem PCBs mit standardisierten Schnittstellen kombiniert werden können, eröffnet die Möglichkeit, die gleichen PCBs in unterschiedlichen Gesamtbaugruppen zu verwenden. Eben diese Betrachtungsebene ist es, die für elektronische Systeme interessant ist, da sie eine erhöhte Wiederverwendbarkeit der Komponenten erlaubt.

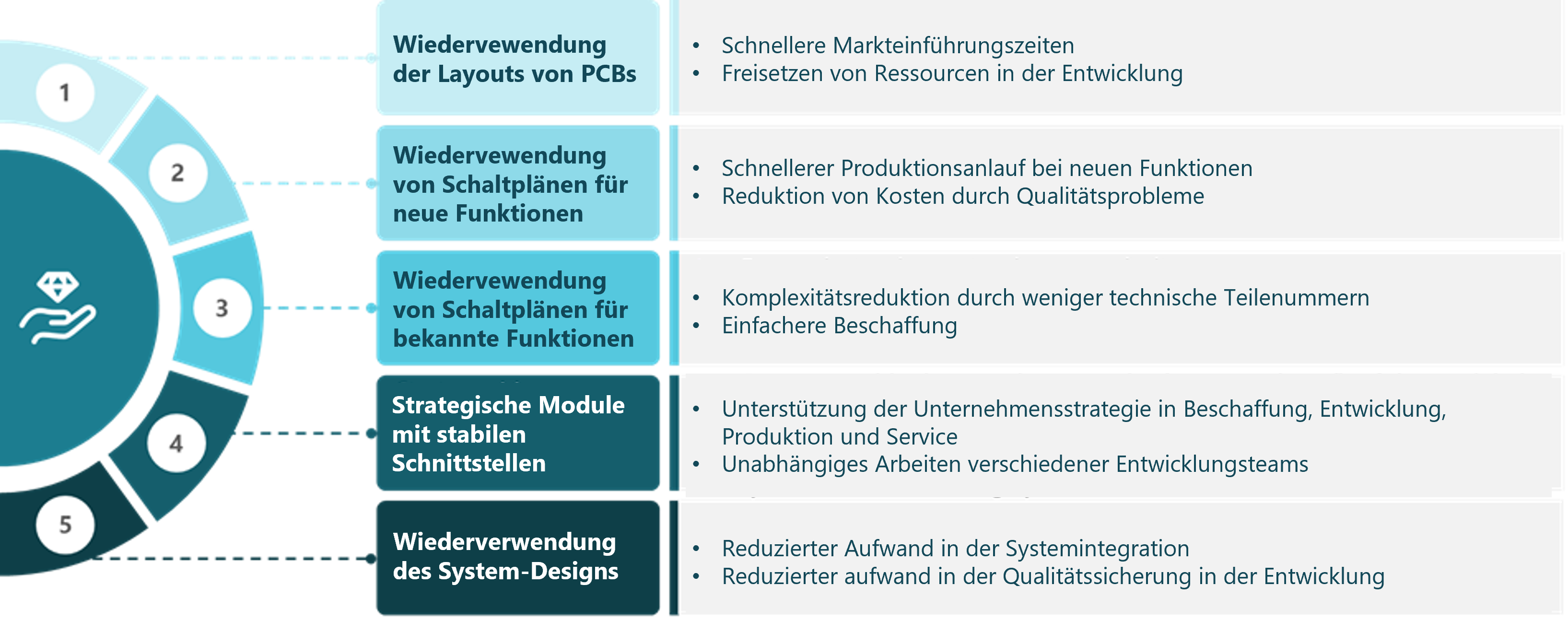

Mehrwert durch Modularität im Elektronikdesign von Produkten

Ein modulares System bei der Elektronik ermöglicht eine höhere Wiederverwendbarkeit von Modulen und reduziert gleichzeitig die Anzahl von Einzelteilen in der Elektronik. Diese Wiederverwendbarkeit von Teilen und Lösungen erlaubt es Unternehmen wiederum, viele der oben dargestellten Probleme bei der Verwaltung und Entwicklung der elektronischen Komponenten ihrer Produkte zu lösen.

So wird es beispielsweise möglich, den Aufwand zur Einführung neuer elektronischer Designs für das gesamte Produktportfolio zu verringern und dadurch gleichzeitig eine kürzere Markteinführungszeit zu erreichen. Die Wiederverwendung bewährter Module trägt außerdem dazu bei, Qualitätsprobleme zu verringern und die normalerweise für die Produktpflege notwendigen Ressourcen in der Elektronikentwicklung stattdessen für Innovation einzusetzen.

Aufbau von PCB-Modulen: Definition der Module und Schnittstellen

Für unsere Zwecke ist vor allem die Ebene der Modularität interessant, durch die eine Konzeption der PCBs als modulares System beziehungsweise als Kombination verschiedener elektronischer Komponenten erreicht wird. Aber wie genau lassen sich PCBs als modulares System strukturieren? Wie erfolgt die Definition passender Module und Schnittstellen?

Räumliche und logische Definition von PCB-Modulen

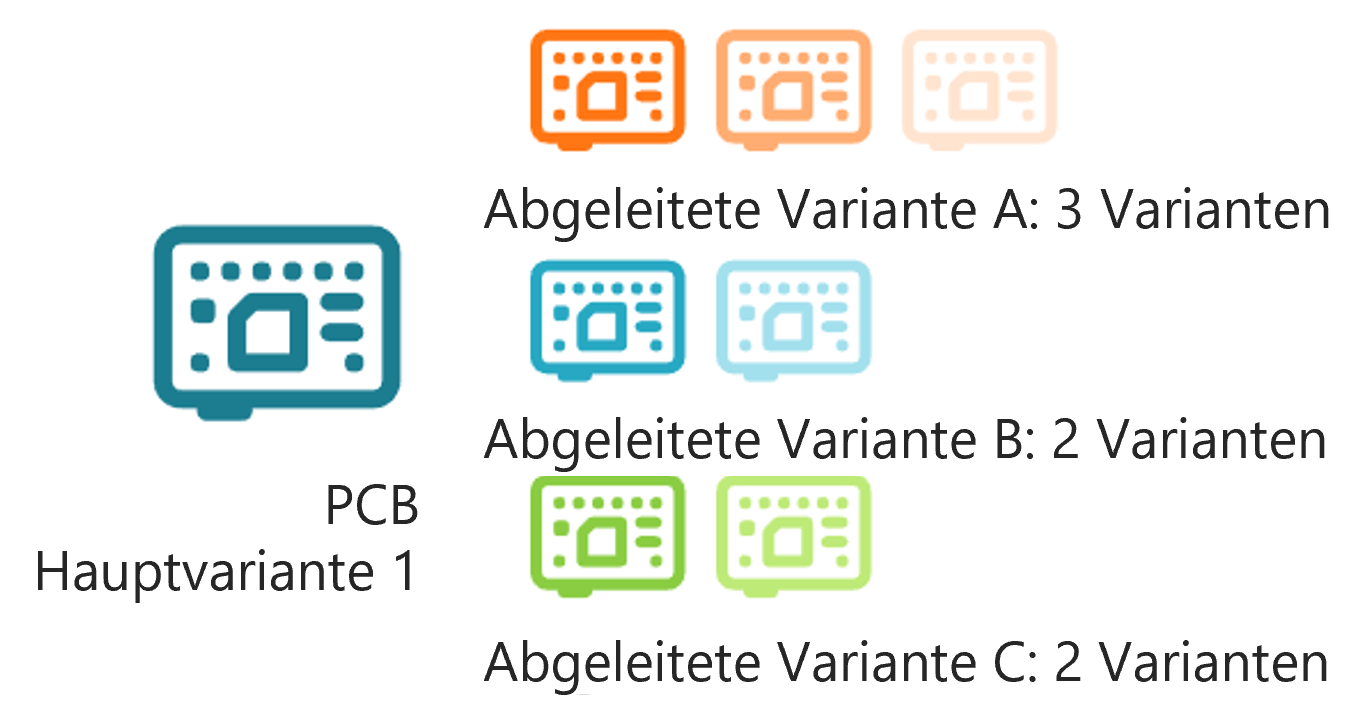

Bei der Modularität von Leiterplatten muss zunächst eine zentrale Frage beantwortet werden: Sollen die Komponenten auf mehrere Platinen verteilt oder zentral in einer einzelnen Platine organisiert werden? Bei der Aufteilung in mehrere PCBs kann eine gemeinsame Hauptplatine mit einer oder mehreren Tochterplatinen kombiniert werden. Die nachfolgende Grafik zeigt ein mögliches modulares System an PCBs, bei dem aus acht vorgefertigten PCB-Varianten insgesamt 36 verschiedene Lösungen konfiguriert werden können.

Bei einer Verteilung auf verschiedene PCBs müssen diese sowohl mit geometrischen Schnittstellen, die die räumlichen Beschränkungen berücksichtigen, als auch mit mechanischen Schnittstellen zur Befestigung und mit elektrischen Schnittstellen zur Energie- und Informationsübertragung ausgestattet sein.

Eine Aufteilung in mehrere Platinen schafft die Voraussetzung für bessere Konfigurierbarkeit der Lösungen, da die einzelnen Platinen als Komponente zur Kombination neuer Lösungen verwendet werden können. Dadurch kann die Anzahl der zu beschaffenden und auf Lager zu haltenden Teile erheblich reduziert werden. Diese Kombinatorik ist aber auch eine Herausforderung, da wie beschrieben eine Vielzahl von Schnittstellen zwischen den einzelnen PCBs berücksichtigt werden müssen.

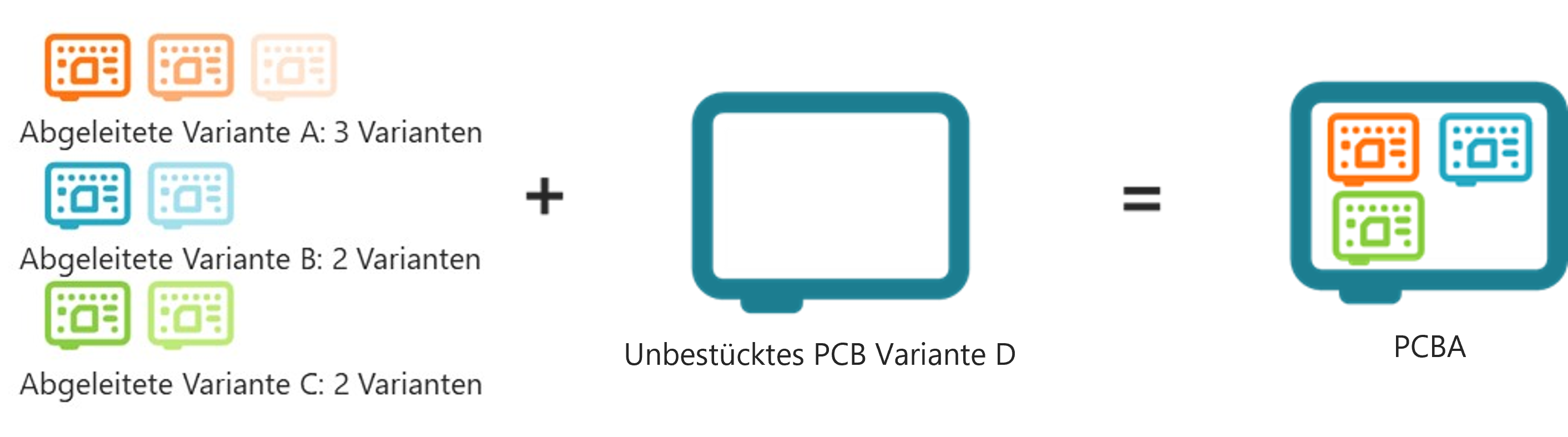

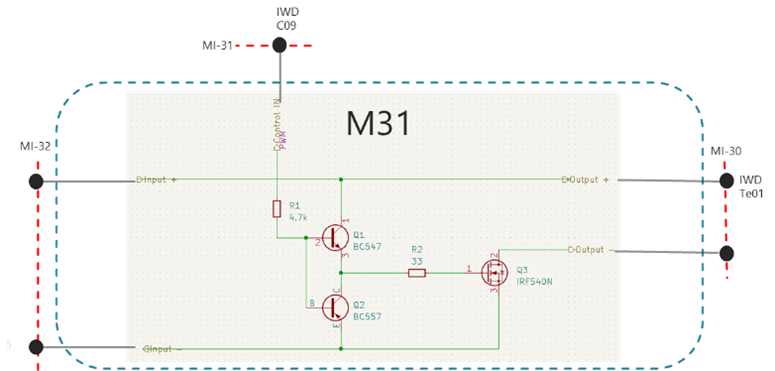

Eine alternative Lösung besteht darin, logische Module zu definieren, die auf einer Platinenbaugruppe (PCBA) zusammengefasst werden (s. Grafik). Hier wird nicht dasselbe Teil in verschiedenen Konfigurationen, sondern das elektronische Design als solches wiederverwendet. Die Wiederverwendung von verschiedenen Komponenten, Schemata und Layouts erfolgt dann über mehrere PCBAs hinweg.

Diese Zusammenfassung von PCBs zu PCBA-Baugruppen führt zwar zu zusätzlichen technischen Komponenten und lässt sich nicht im gleichen Maße für Bauraumbedarf optimieren, kann aber dennoch erhebliche Vorteile bei der Entwicklung und Prüfung von sowohl Hardware als auch Software mit sich bringen. Unternehmen haben außerdem die Möglichkeit, dem Nachteil, dass in der Lieferkette viele verschiedene PCBAs beschaffen beziehungsweise hergestellt werden müssen, durch eine automatisierte Produktion und Montage entgegenzuwirken.

Zusammenfassend lässt sich festhalten, dass sowohl die räumliche als auch die logische Definition von PCB-Modulen Vorteile für das Unternehmen bringt. Werden PCB-Module als einzelne, miteinander kombinierbare Platinen definiert, kann das Unternehmen wichtige Verbesserungen hinsichtlich der Komponentenkomplexität in der Lieferkette erreichen.

PCB-Modularität als Vier-Stufen-Prozess

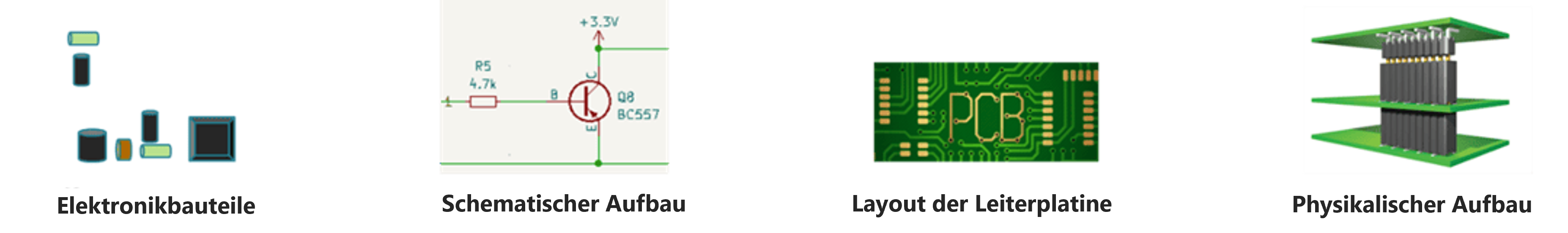

Der erste Schritt, um das System benötigter PCBs für ein Produktportfolio modular zu gestalten, ist die Harmonisierung der verwendeten Komponenten. Können zum Beispiel alle Produkte mit demselben Prozessor ausgestattet werden, ergeben sich dadurch große Vorteile für die Softwareentwicklung und die Beschaffung.

Im zweiten Schritt geht es darum, Schaltpläne zu entwerfen, in denen mehrere Komponenten zu einer Funktionseinheit zusammengefasst werden (sogenannte schematische Module). Diese Art von Schaltplan ist in der Regel auf eine bestimmte Funktion beschränkt, z. B. auf drahtlose Kommunikation, und kann in mehreren alternativen Varianten vorliegen, in dem Fall zum Beispiel BLE, ZigBee oder Wi-Fi.

Die dritte Stufe der PCB-Modularität ist das Layout der Leiterplatine, der als Teil einer größeren PCBA betrachtet werden kann. Mit dem Layout wird festgelegt, welcher Platz auf der eigentlichen Leiterplatte reserviert werden muss. Zudem wird die Position und Art der Schnittstellen definiert. Die letzte Stufe ist die Abgrenzung des Moduls in ein separates PCB wie oben beschrieben.

Definition stabiler Schnittstellen für das elektronische Design

Eine grundlegende Voraussetzung, um die Vorteile der elektronischen Modularität voll ausschöpfen zu können, ist die Definition stabiler Schnittstellen. Ein Elektroniksystem verfügt oft über mehrere Systemschnittstellen. Da viele Module diese Systemschnittstellen nutzen, ist es wichtig, sie gezielt zu definieren und über den gesamten Lebenszyklus des Systems stabil zu halten. Standardisierte Schnittstellen ermöglichen nicht nur die Wiederverwendung der Komponenten und Module in verschiedenen Produktvarianten und an verschiedenen Stellen des elektronischen Systems, sondern ermöglichen auch die Weiterentwicklung von Modulen im Laufe der Zeit, ohne dass sich solche Änderungen auf das restliche System auswirken.

Schnittstellen, die für die Verifizierung von Teilsystemen verwendet werden, haben eine charakteristische Spezifikation für Verifizierungstests. Auch Schnittstellen für Produktionstests und/oder das Laden von Software müssen unbedingt definiert und bei der Platzierung zwischen Entwürfen so stabil wie möglich gehalten werden, um eine Wiederverwendung für Programmierung und Tests zu ermöglichen.

Die Vorteile von Modularität lassen sich auch für das Elektronikdesign von Produkten nutzen

Unternehmen, die beim elektronischen Design und den PCBs ihrer Produkte auf Modularität setzen, sichern sich viele Vorteile. Die Wiederverwendung von Komponenten, Schaltplänen oder elektronischen Layouts trägt dazu bei, die interne Komplexität im Unternehmen zu reduzieren und ermöglicht es, sich auf Innovation, statt auf die Wartung und Pflege bestehender Systeme zu konzentrieren. Gleichzeitig ermöglicht Modularität eine schnellere Einführung neuer Funktionen für das gesamte Produktportfolio.

Dank der Wiederverwendung bekannter Designs muss darüber hinaus weniger Geld in Produktionswerkzeuge und Testaufwände investiert werden. Durch die höheren Produktionsvolumen bei einer gleichzeitig verringerten Anzahl an Teilen lassen sich Skaleneffekte bei der Produktion erreichen. Auch das Ersatzteilgeschäft wird durch eine geringere Anzahl an Einzelteilen, die es zu verwalten gilt, profitabler, da weniger Lagerkapazitäten gebraucht und gleichzeitig weniger Kapital gebunden wird.

Die Vorteile der Modularisierung beim elektronischen Design von Produkten betreffen nicht nur die F&E-Abteilung, sondern zeigen sich entlang der gesamten Wertschöpfungskette. Deshalb ist es wichtig, Modularisierung als abteilungsübergreifendes Vorgehen zu begreifen, in das alle wichtigen Interessengruppen im Unternehmen miteinbezogen sind, vom Produktmanagement bis hin zu Produktion und Vertrieb.

Damit das funktioniert, brauchen Unternehmen eine klar strukturierte Vorgehensweise, die es ermöglicht, die Perspektiven aller Beteiligten zu konsolidieren und eine Produktarchitektur zu schaffen, die gleichermaßen den Bedürfnissen der Kunden, den strategischen Zielen des Unternehmens und den gegebenen funktionalen Anforderungen entspricht. Eine solche Vorgehensweise, die sich sowohl auf die Mechanik als auch auf die Software und Elektronik von Produkten anwenden lässt, ist Modular Function Deployment® (MFD). Laden Sie sich hier Ihre kostenlose Step-by-Step-Anleitung herunter.

AUTHOR

AUTHOR

Björn Rosenquist

Senior Manager

+46 70 931 4392

bjorn.rosenquist@modularmanagement.com