Seit der industriellen Revolution stellt die Optimierung der Lieferketten eine der Hauptherausforderungen für Unternehmen dar. Neben dem Bestreben, Material- und Ressourcenverschwendung zu minimieren und Produktionsmengen zu konsolidieren, sind in den vergangenen Jahren auch zunehmend Faktoren wie Resilienz, Flexibilität und Agilität in den Fokus der Lieferkettenoptimierung gerückt.

Das Ergebnis einer jüngsten Umfrage des Forschungs- und Beratungsunternehmens Gartner legt nahe, dass die Steigerung der Resilienz der eigenen Lieferkette fortan zu einer der Top-Prioritäten im Supply Chain Management gehört: Nur 21 Prozent der befragten Supply Chain Manager gaben an, bereits jetzt über ein belastbares System in der Lieferkette zu verfügen - d. h. über die notwendige Transparenz der Strukturen und die Flexibilität, Beschaffung, Herstellung und Vertrieb innerhalb kürzester Zeit zu verlagern. Mehr als die Hälfte erklärte hingegen, binnen der nächsten zwei bis drei Jahre eine resiliente Lieferkette aufbauen zu wollen.

Wie die jüngsten Erfahrungen der Corona-Krise und der Havarie der “Ever Given” im Suez-Kanal gezeigt haben, sind bis zum Äußersten optimierte Lieferketten nicht in der Lage, mit externen Störungen wie Grenzschließungen, Arbeiterstreiks und Lieferengpässen umzugehen. Das nachfolgende Bild illustriert, dass bereits ein einzelnes Containerschiff globale Lieferketten empfindlich stören kann (Quelle: Wikimedia).

Lean, Procurement Excellence und Supply Chain Optimization sind hervorragende strategische Instrumente, die von den meisten globalen Unternehmen implementiert werden. Was dabei jedoch nicht immer gelingt, ist das Vereinen der Lieferkettenstrategie mit den jeweiligen Geschäfts- und Produktstrategien. Das Resultat: Trotz bester Intentionen driften die Strategien auseinander und arbeiten im schlimmsten Fall gegeneinander.

Um die strategischen Ziele unterschiedlicher Unternehmensbereiche miteinander in Einklang zu bringen, empfiehlt sich der Einsatz eines modularen Baukastensystems. Im folgenden Blog-Beitrag werden wir uns mit der Frage beschäftigen, wie Modularität dazu beitragen kann, eine agile, flexible und nicht zuletzt resiliente Lieferkette aufzubauen. Außerdem werden wir uns ansehen, wie eine resiliente Lieferkette basierend auf einem modularen Baukastensystem die Effizienz des Montageprozesses erhöht.

Geringe Resilienz der Lieferkette: Häufig ein Fehler der Supply Chain Strategie

Betrachtet man das in den letzten Jahren von der Industrie verfolgte Idealbild einer Lieferkette, so zeichnet sich dieses primär durch drei Eigenschaften aus: Die Supply Chain soll möglichst Lean sein, eine Just-in-time-Produktion ermöglichen und große Durchsätze erzielen. Eine derart auf Effizienz ausgerichtete Lieferkette sieht keine Sicherheitspuffer vor, die unnötig Kapital binden.

Die jüngsten Erfahrungen der Corona-Pandemie haben das bisher vorherrschende Lieferkettenparadigma jedoch einem Stresstest unterzogen. Unternehmen, deren Supply Chains nicht auf externe Störungen wie Grenzschließungen oder Silizium-Engpässe vorbereitet waren, haben bereits 2020 ein schwieriges Jahr hinter sich und auch 2021 verspricht keine wesentliche Besserung. Auch wenn die Schuld daran nicht in der Lean-Methode als solche zu suchen ist, müssen Führungskräfte, die ihr Management und ihre Lieferketten in Zukunft auch weiterhin Lean halten wollen, genau überprüfen, welche Teile ihrer Supply Chains kritische Risiken aufweisen und in der Folge resilienter gestaltet werden müssen. Die Herausforderung besteht darin, die Resilienz zu erhöhen, ohne dabei gleichzeitig die Kosten in die Höhe zu treiben.

Für externe Störungen anfällige Lieferketten sind oft ein Resultat einer fehlerhaften oder fehlenden Supply Chain Strategie. Häufige Fehler in der Lieferkettenstrategie von Unternehmen und Probleme, die sich aus ihnen ergeben, sind:

- Fokus auf reine Massenproduktion:

- Nutzung zu vieler Produktionslinien für verschiedene Produktfamilien

- Wenig effiziente Produktionslinien

- Schlechte Reaktionsfähigkeit auf die tatsächliche Kundennachfrage

- Längere Ausfallzeiten bei der Umstellung einer Produktlinie

- Große Schwierigkeiten bei der Einführung neuer Produkte

- Verschleierung komplexer Produktarchitekturen durch Outsourcing:

Komplexe Produktionsabläufe auf externe Produzenten zu übertragen führt zu hohen Kosten und Problemen bei Ausfällen beim Lieferanten.

Die hier aufgezeigten Probleme wirken sich nicht nur negativ auf die Effizienz der Supply Chain aus, sondern auch auf ihre Belastbarkeit bei externen Störungen. Der Aufbau einer effizienten und zugleich resilienten Lieferkette hat daher in der gegenwärtigen Situation höchste Priorität.

Was ist eine resiliente Lieferkette?

Eine resiliente Lieferkette kann flexibel auf externe Störungen reagieren und ist trotzdem effizient. Kann beispielsweise ein Bauteil nicht aus einer bestimmten Region oder von einem bestimmten Lieferanten bezogen werden, muss es stattdessen aus einer anderen Region, von einem anderen Lieferanten oder aus dem Sicherheitsbestand beschafft werden. Die Resilienz der Lieferkette kann durch verschiedene strategische Entscheidungen verbessert werden:

- Gemeinsame modulare Baukastensysteme - ermöglichen flexible Montagelinien, die sich die Kapazitäten teilen können

- Standardisierung von Komponenten - weniger Varianten kritischer Komponenten bedeutet mehr Effizienz beim Anlegen von Sicherheitspuffern und beim Umsetzen einer Multisourcing-Strategie

- Nearshoring - verhindert Abhängigkeit von globalen Lieferketten, da die Montage in der Nähe des finalen Verbrauchermarktes erfolgt und benötigte Komponenten lokal bezogen werden

- Multisourcing - standardisierte Schnittstellen ermöglichen Multisourcing ohne zusätzliche Komplexitätskosten

- Diversifizierung des Manufacturing Footprint - erhöhte Widerstandsfähigkeit der Lieferkette durch Aufteilung der Versorgungsströme auf mehrere Standorte

- Sicherheitspuffer für kritische Komponenten - naheliegend, aber auch mit Nachteilen verbunden, z. B. ungenutztes Kapital und nicht ausreichende Sicherheit bei Störungen mit globalem Ausmaß

Wie Modularisierung die Supply Chain resilienter macht

Im vorherigen Abschnitt haben wir gesehen, dass es zahlreiche Möglichkeiten gibt, Lieferketten widerstandsfähiger zu machen. Einen Ansatz dazu bietet das Prinzip der Modularisierung. Im Folgenden werden wir uns ansehen, welche Grundprinzipien bei der Modularisierung eines Produkts zum Tragen kommen und wie diese auf die Entwicklung einer resilienten Lieferkette übertragen werden können.

Grundprinzip der Modularisierung: Unternehmens- und Produktstrategien in Modulen verankern

Modularisierung beschreibt den Prozess, Produkte in Module zu strukturieren. Dabei müssen sowohl Kundenbedarfe als auch technologische und unternehmensstrategische Anforderungen berücksichtigt werden. Ein Modul wird als funktionaler Baustein definiert, der über mehrere Schnittstellen verfügt und dem eine bestimmte strategische Dimension zugeordnet werden kann.

Leseempfehlung: Detaillierte Definitionen und Erklärung zu den wichtigsten Begriffen der Modularisierung finden Sie in unserem Artikel „Modularisierung – Eine Frage der Definition“

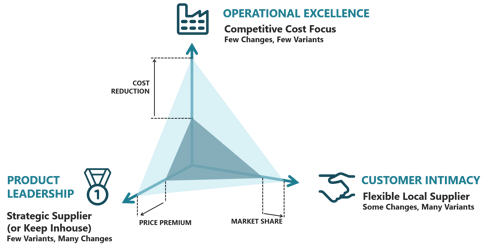

Wir unterscheiden drei strategische Dimensionen, die zur Definition von Modulen genutzt werden:

Produktführerschaft: Zukünftige Entwicklungen und Verbesserungen am Produkt sollen möglich sein, ohne weitere Module zu beeinträchtigen.

Kundennähe: Module und ihre Varianten sollen Flexibilität ermöglichen, um das Produkt kundenspezifisch konfigurieren zu können.

Operative Exzellenz: Stabilität und Gemeinsamkeiten bei einzelnen Modulen zu gewährleisten, wirkt sich positiv auf Produktion und Lieferkette aus, da Entwicklungen und Komplexität auf ein Minimum reduziert und Kosten gesenkt werden.

Eine weitere Moduleigenschaft, die insbesondere im Kontext von Supply Chains und Fertigungsprozessen eine Rolle spielt, sind die jeweiligen Schnittstellen zwischen Modulen. Um die Vorteile eines modularen Baukastensystems voll ausschöpfen zu können, müssen diese im Zuge der Modularisierung eines Produkts einmalig definiert und kontinuierlich verwaltet werden (Governance).

Man spricht dann von standardisierten Schnittstellen, die den folgenden Vorteil aufweisen: Einzelne Module können verändert werden, ohne dass sich die vorgenommenen Modifikationen auf weitere Module oder den Montageprozess auswirken. Trotz der Varianz einzelner Module (z. B. Größe, Performance etc.) bleibt der Prozess bei der Fertigung unverändert.

Vom Modul zur Lieferkettenstrategie: So lässt sich das Prinzip der Modularisierung auf die Supply Chain übertragen

Wie oben dargestellt, werden Module auf der Basis von drei strategischen Dimensionen definiert. Diese lassen sich von den Modulen auf die Lieferkette übertragen, um eine passende Supply Chain Strategie zu entwickeln:

- Produktführerschaft: Ressourcen auf Forschung und Entwicklung ausrichten, um Fähigkeiten und Kompetenzen auszubauen. Denkbar wäre eine in einem Modul gebündelte Kerntechnologie, die unternehmensintern in enger Kooperation mit der F&E-Abteilung hergestellt oder von einem strategischen Lieferanten bezogen wird. Performance-Module sollten nach Möglichkeit immer in Standortnähe produziert werden, um eine schnelle Verfügbarkeit und den Erhalt der USPs zu gewährleisten.

- Kundennähe: Fokus auf Flexibilität. Zum Beispiel: Lokale Lieferanten in der Nähe des Endkunden, um regionale Varianz abzudecken.

- Operative Exzellenz: Schwerpunkt auf Effizienz. Stabiles Design und erhöhte Stückzahlen ermöglichen die kostengünstigste Beschaffung der jeweiligen Komponenten und/oder schaffen Automatisierungsmöglichkeiten.

Neben den strategischen Dimensionen lassen sich auch die Modulschnittstellen zur Stärkung der Lieferkette nutzen. Da bei der Montage von Produkten die Schnittstellen zwischen Modulen entscheidend sind, erlauben standardisierte Schnittstellen eine Standardisierung von Werkzeugen und Montageprozessen. Die Varianz und der Planungsaufwand im Montagevorgang sinken, da unterschiedliche Modulvarianten ohne Anpassungen der Montagelinie verbaut werden können.

Wie Modularisierung zu einer resilienten Lieferkette beiträgt

Spätestens seit den Erfahrungen der Corona-Krise (Grenzschließungen, Lieferschwierigkeiten bei elektronischen Bauteilen etc.) hat das Supply Chain Management die Wichtigkeit resilienter Lieferketten erkannt. Eine modulare Produktarchitektur kann helfen, die Resilienz der eigenen Supply Chain zu erhöhen. Wird das Supply Chain Management bereits zu Beginn in den Designprozess eines Produkts miteinbezogen, können für externe Störungen anfällige Bereiche und Komponenten frühzeitig identifiziert werden und der modulare Baukasten kann die Bedürfnisse der Lieferkette von Anfang an berücksichtigen.

Schauen wir uns dazu das folgende Beispiel an: Im Entwicklungsprozess eines Produkts wird ein Mikrocontroller oder ein Speicherchip als risikoreiches Bauteil identifiziert, welches das gesamte Produktionsvolumen gefährden könnte. Im nächsten Schritt wird geprüft, ob für das Bauteil eine standardisierte Schnittstelle zu anderen Komponenten sowie eine klare Spezifikation definiert werden kann. Auf Basis der Schnittstelle und der Spezifikation können nun alternative Bezugsquellen gefunden werden. Solange die Bauteile die Spezifikation und die Schnittstellendefinition erfüllen, können diese ausgetauscht werden, ohne das Produkt oder den Montageprozess zu beeinflussen.

Die Definition, Entwicklung und Verwaltung von einheitlichen Schnittstellen zwischen Modulen fordert zwar auch Ressourcen, ihr Nutzen für die Steigerung der Widerstandsfähigkeit der Lieferkette wiegt diesen Aufwand jedoch bei weitem auf.

Hin zur kundenindividuellen Massenproduktion: Flexible Produktionslinien dank Modularisierung

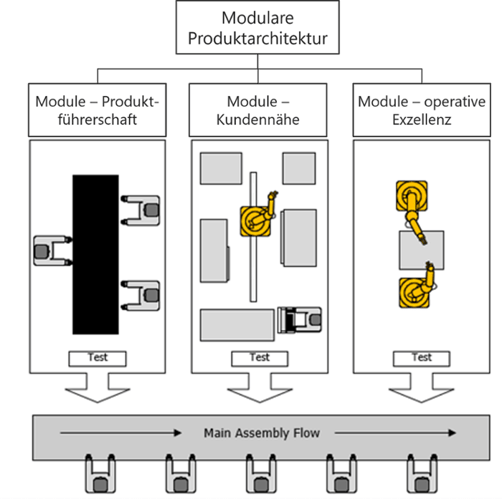

Auf der Basis der zuvor definierten strategischen Dimensionen von Modulen kann der Montageprozess innerhalb der Fabrik in separate “Modulfabriken” unterteilt werden:

- Produktführerschaft: Die hierzu gehörigen Module stehen in engem Zusammenhang mit der geplanten Produktentwicklung und werden daher vermutlich häufiger verändert werden. Eine enge Zusammenarbeit mit der F&E-Abteilung ist entscheidend für die regelmäßige Einführung von Änderungen.

- Kundennähe: Der Modulbereich, der dieser Strategie zugeordnet ist, muss in der Lage sein, eine große Anzahl an unterschiedlichen Komponenten zu verwalten, die notwendig sind, um das Produkt optimal auf die Wünsche des Kunden abzustimmen. Durch eine effektive interne Logistik und effiziente Bestellsysteme lassen sich Durchlaufzeiten reduzieren.

- Operative Exzellenz: Die hier gebündelten Module ermöglichen größere Stückzahlen durch eine erhöhte Wiederverwendung im gesamten Sortiment.

Darüber hinaus schafft ein modulares Baukastensystem die Basis für eine Entkopplung variantenreicher Baugruppen von der Hauptmontagelinie, um deren Produktionsfluss nicht negativ zu beeinflussen. Indem Bauteile mit vielen Varianten und variierenden Fertigungszeiten in einer vorgelagerten Montagelinie gefertigt und erst danach in die Hauptmontagelinie eingeführt werden, wird die Durchlaufzeit ohne Einbußen bezüglich der Varianz des Produktes optimiert.

Bei Produkten mit vielen Varianten oder häufigen Anpassungsprozessen empfiehlt sich die Abgrenzung von Vormontagebereichen, um die Hauptmontagelinie vor häufigen Konstruktionsänderungen zu schützen und gleichzeitig die Variantenvielfalt zu erhalten - selbst dann, wenn die Hauptlinie theoretisch gesehen eine höhere Effizienz besitzt. Eine modulare Produktarchitektur ermöglicht Varianz, Kundenindividualität und regelmäßige Produktaktualisierungen innerhalb der hierfür entwickelten Module und steht dabei im Einklang mit den im Voraus festgelegten Strategien.

Ein modulares Produkt erfordert eine Modularisierung der Supply Chain

Nur wenigen Unternehmen gelingt es, ihre Markt- und Produktstrategien vollständig mit ihren Geschäfts- und Lieferkettenstrategien in Einklang zu bringen. Diejenigen, die diesen Schritt erfolgreich meistern, profitieren jedoch von zahlreichen Vorteilen: Ihre Lieferketten werden gleichzeitig effizienter, flexibler und agiler. Dazu müssen der Produktentwicklungsprozess und die Entwicklung der Lieferkette jedoch regelmäßig aufeinander abgestimmt werden.

Wie wir weiter oben gesehen haben, wirkt sich eine modulare Produktarchitektur nicht nur vorteilhaft auf die Resilienz der Lieferkette, sondern auch auf die Agilität, Flexibilität und Effizienz der Montagelinien aus. In dem nachfolgenden Guide “How to design for agile lines [EN]” werden wir diesen Aspekt detaillierter betrachten und den Prozess anhand von drei konkreten Beispielen erläutern:

Autor

Autor

Magnus Gyllenskepp

Manager

magnus.gyllenskepp@modularmanagement.com

Tobias Martin

Tobias Martin

Vice President & Partner

tobias.martin@modularmanagement.com