Die Arbeitswelt verändert sich und Themen wie Digitalisierung, Industrie 4.0 und Automatisierung rücken in den Vordergrund. Produktkonfiguratoren unterstützen die Automatisierung des Vertriebs- und Produktionsprozesses und werden für Unternehmen mit Zielstellung verbesserter Skalierbarkeit der Geschäftsprozesse immer wichtiger. Die Konfiguration individueller Produkte im B2C Bereich ist bereits weit vorangeschritten, wohingegen für die meisten Unternehmen im B2B Bereich eine durchgängige Produktkonfiguration überwiegend reine Fiktion ist (Quelle).

Das liegt vor allem an den meist komplexeren Produkten und Anpassungen, die kundenindividuell vorzunehmen sind. Solche Konfigurationen müssen intern im Unternehmen abgewickelt werden, wodurch meist eine Kette von manuellen Schritten angestoßen wird. Diese Schritte können je nach Produktanpassung sehr zeitintensiv sein, da Informationen wie z. B. technische Realisierbarkeit in der Entwicklung/Produktion oder Preiskalkulationen, aus den unterschiedlichen Abteilungen zusammengetragen und gebündelt werden müssen. Das Ziel sollte daher sein, alle nötigen Informationen bereits vor der Konfiguration des Produktes bereitzustellen, um so möglichst viele manuelle Schritte einhergehend mit dem Risiko von Inkonsistenzen im Informationsfluss zu vermeiden.

Durchgängige Produktkonfiguration bietet Unternehmen viele Vorteile:

- Schnelle und zielgerichtete Reaktion im Vertriebsprozess.

- Hohe Qualität in den Bestell- und Herstellungsabläufen. Sowohl hinsichtlich der Vermeidung von Fehlern als auch der Angebotserstellung mit der optimalen Lösung für den individuellen Kundenbedarf.

- Die vorher in den komplexen Prozessen gebundenen Ressourcen im Unternehmen können sich nun wertstiftenden Tätigkeiten widmen. Agilität und Effizienz können deutlich verbessert werden.

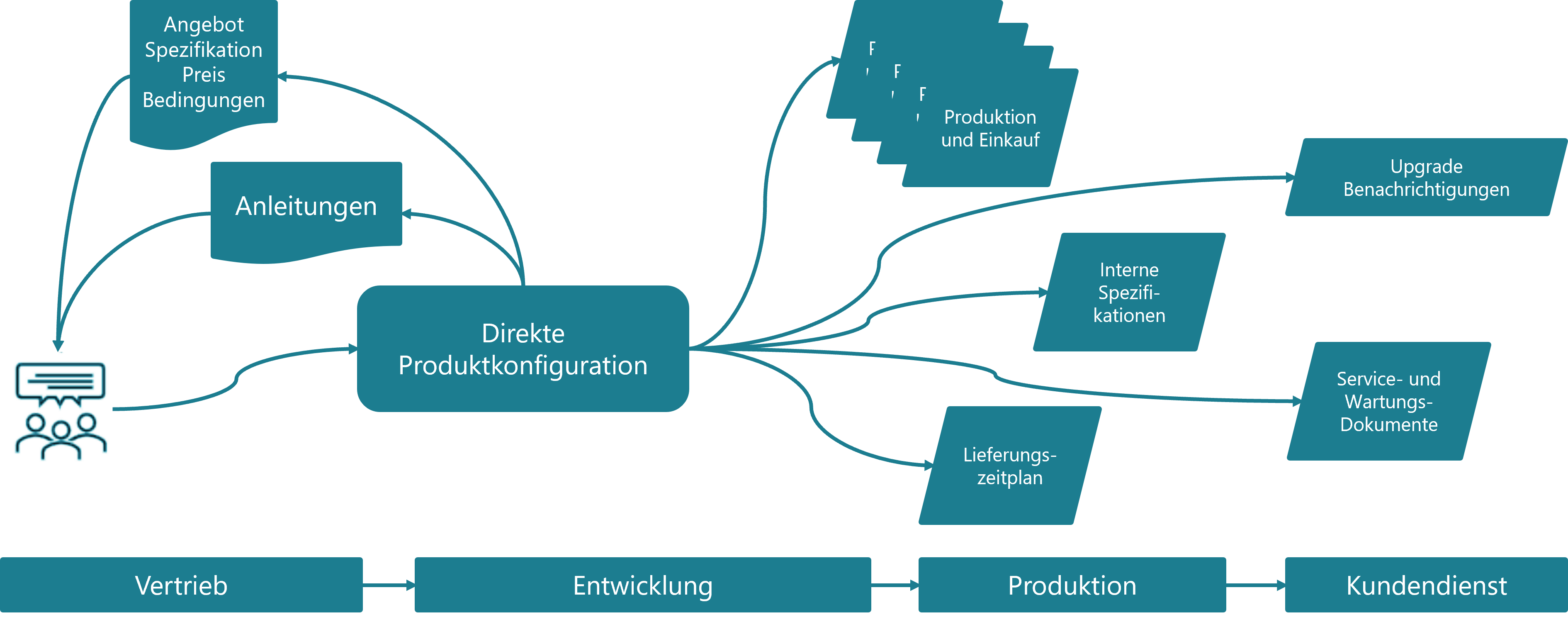

Die folgende Abbildung zeigt End-to-End Produktkonfiguration als automatischen Informationstransfer zwischen den verschiedenen Funktionen im Verkaufs- und Auslieferungsprozess.

Das Prinzip der end-to-end Produktkonfiguration ist es, die Ereignisse von einer Bestellung bis zur Lieferung eines Produktes zu automatisieren und zu verknüpfen, ohne diese Kette durch manuelle Schritte zu unterbrechen. Sie kann als ein digitaler Informationsstrang betrachtet werden, der die Vertriebsaktivität nahtlos mit einer detaillierten Produktkonfiguration und einem daraus folgenden Produktionsauftrag verbindet. Die Verbindung kann in beide Richtungen erfolgen. Informationen können zwischen den Systemen auch in die andere Richtung fließen, z. B. durch den Zugriff auf Kostendaten und Lieferzeiten im Vertriebskonfigurator, wie die vorherige Abbildung verdeutlicht.

Unternehmen, die ihre Produkte in Form von Design to Order (DTO) und Engineer to Order (ETO) erstellen, bieten meist komplexe Produkte an, die auf die Anforderungen der Kunden zugeschnitten werden müssen. Hier ist es deutlich schwieriger diese Durchgängigkeit zu erreichen. Daher ist für solche Unternehmen eine modulare Produktarchitektur eine sinnvolle Voraussetzung.

Leseempfehlung: Auch bei der Einführung einer modularen Produktarchitektur müssen einige Faktoren berücksichtig werden. Welche Merkmale das sind und wie dadurch Konfigurierbarkeit erreicht werden kann, lesen Sie in unserem Blogartikel „So machen Sie Baukastensysteme konfigurierbar“

Im ersten Teil des Blogartikel werden wir uns die drei Grundbausteine anschauen, die es ermöglichen, eine end-to-end Produktkonfiguration im Unternehmen zu realisieren. Im zweiten Teil beschäftigen wir uns mit der Frage, wie die zwei Grundbausteine Modularität und Konfigurierbarkeit konkret in einem Informationsmodell realisiert werden.

Die drei Grundbausteine – Modularität, Konfigurierbarkeit und durchgängiges Informationsmodell

Es gibt drei grundlegende Voraussetzungen für die end-to-end Produktkonfiguration, diese sind Modularität, Konfigurierbarkeit und die Informationsmodellierung (Dokumentation) des Produktsortiments. Alle drei Bausteine sind eng mit dem Kern des Unternehmens verbunden, nämlich dem Produkt und dem Produktionsprozess. Je nach Art des Unternehmens können Konfigurierbarkeit und Modularität unterschiedlich interpretiert werden und von unterschiedlichem Interesse sein.

Modularität

Modularität beschreibt per Definition die Zerlegung eines Ganzen in mehrere Bausteine. Diese Bausteine werden als Module bezeichnet, die auf Grundlage der Marktbedürfnisse, der Unternehmensstrategie und der betrieblichen Anforderungen voneinander abgegrenzt werden. Modularität ist ein Maß, wie gut ein modularer Baukasten die gesteckten Ziele der Modularisierung umsetzt. Durch die Strategie Modularisierung kontrolliert ein Unternehmen, welche Teile eines Produkts- oder einer Produktplattform stark variieren und welche über den Lebenszyklus stabil bleiben, um Schnittstellen zu standardisieren, die die Produktarchitektur schützen.

Modularisierung ist ein ganzheitlicher Ansatz, der Kundenbedarfe und Unternehmensstrategien gezielt berücksichtigt sowie eine lange Lebensdauer, hohe Anpassungsfähigkeit und eine durchgängige Konfigurier- und Skalierbarkeit ermöglicht. Ohne einen gewissen Grad an Modularität ist es einem Unternehmen nahezu unmöglich, eine end-to-end Produktkonfiguration aufzubauen. Modularität ist somit immer auch eine Vorrausetzung, um eine konsistente abteilungsübergreifende Konfigurierbarkeit zu ermöglichen.

Leseempfehlung: Das Modular Function Deployment (MFD) ist eine Modularisierungsmethode, mit der eine erfolgreiche Modularisierung gelingt. Wenn Sie sich für die MFD Methode interessieren, dann erfahren Sie hierzu mehr in unserem Blogartikel „Modularisierung in 5 Schritten mit Modular Function Deployment"

Konfigurierbarkeit

Die Konfigurierbarkeit ist ein Qualitätsmerkmal und beschreibt wie gut sich ein Produkt entsprechend kundenindividueller Anforderungen konfigurieren und somit mit wenig Aufwand effizient anpassen und realisieren lässt. Der Grad der Konfigurierbarkeit wird in der Regel an der Anzahl individueller Bestandteile (Mechatronik, Software, Dienstleistungen) gemessen, die zur Erstellung einer neuen Produktvariante erforderlich sind. Je konfigurierbarer eine modulare Produktplattform ist, desto weniger zusätzliche Teile sind für die Erstellung einer neuen Produktvariante erforderlich. Fragt man also nach dem Grad der Konfigurierbarkeit, schließt sich gleichermaßen die Frage an, wie modular Ihre Produkte gestaltet und strukturiert sind. Um die Konfigurierbarkeit des Produktes zu unterstützen, müssen Produktstruktur und Stücklisten entsprechend definiert sein und für die end-to-end Produktkonfiguration aus einem durchgängigen Informationsmodell hervorgehen. Ein modularer Aufbau eines Produktes unterstützt somit die Konfigurierbarkeit bzw. ist auch eine Voraussetzung für die end-to-end Konfiguration. Zudem ist es wichtig, dass alle Abteilungen Zugriff auf das Informationsmodell haben und gemeinsam in diesem arbeiten. Hier wird die Wichtigkeit des Informationsmodells ersichtlich, da dieses bestimmt, wie gut die modulare Produktstruktur abgebildet und wie die Konfigurierbarkeit umgesetzt wird. In dem folgenden Abschnitt wollen wir deshalb darauf eingehen, was ein solches Informationsmodell allgemein ausmacht.

Das durchgängige Informationsmodell

Die dritte Grundvoraussetzung ist ein durchgängiges Informationsmodell im Unternehmen. Hierbei sollten die Informationen über Abteilungsgrenzen hinweg geteilt und verstanden werden. Es bedarf also einer Verankerung der konfigurierbaren Produkte in den IT-Systemen, sodass Informationselemente einfach und konsistent ergänzt, ersetzt oder entfernt werden können. Hierbei bildet die Definition der Module und der generischen Produktstruktur den Kern des Informationsmodells. Ausschlaggebend für eine erfolgreiche end-to-end Produktkonfiguration ist eine zentrale „Single Source of Truth“, in dem das Regelwerk der Konfigurations-Logik und die Moduldefinitionen abgebildet sind. Dieses System stellt die Informations- und Datenbasis für alle anderen Systeme dar. Hierdurch wird sichergestellt, dass nicht nur die richtigen Informationen ausgetauscht werden, sondern auch die Kommunikation auf einer gemeinsamen Ebene stattfindet.

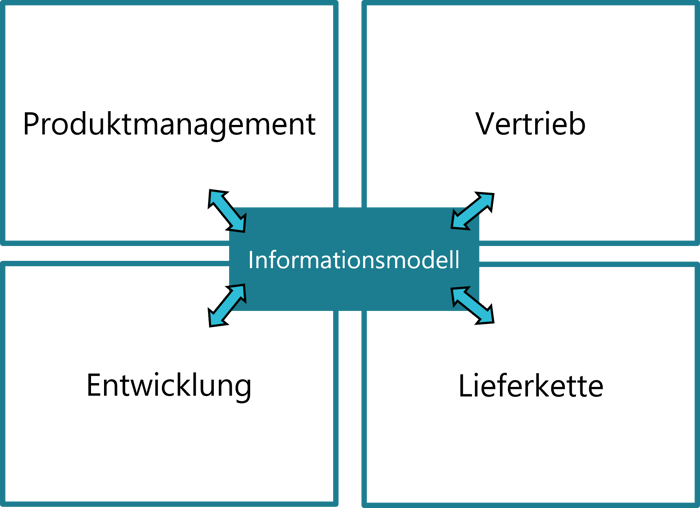

Ein durchgängiges Informationsmodell, wie hier dargestellt beinhaltet eine Informations-/Datenbasis, die abteilungsübergreifend genutzt und gepflegt wird.

Über Schnittstellen dient dieses System somit als Quelle für Basisinformationen/-daten für andere IT-Systeme (CPQ, PLM, PDM, ERP, etc.) in den unterschiedlichen Abteilungen des Unternehmens. Das Informationsmodell mit Moduldefinition und generischer Produktstruktur gewährleistet auf diese Art und Weise Konsistenz und Synchronisation der Kundenanforderungen im Vertrieb, in der Forschung & Entwicklung (F&E), Konstruktion und Produktion. Es ist flexibel, kundenorientiert und vernetzt das Unternehmen abteilungsübergreifend.

Im nächsten Teil des Blogartikels wollen wir uns genauer mit dem Informationsmodell auseinandersetzten und dabei vor allem beleuchten, wie die abstrakten Begriffe Modularisierung und Konfigurierbarkeit in diesem abgebildet werden.

Module für die generische Produktstruktur

Module bilden die Basis einer modularen Produktarchitektur. Jedes Modul vereint dabei eine Funktion und eine strategische Komponente, über die es zur Funktionalität des gesamten Produktportfolios und zum Erreichen der gesetzten Unternehmensziele beiträgt.

Leseempfehlung: Wenn Sie mehr darüber erfahren wollen, warum es nicht reicht Module nach ihrer Funktion und geometrischen Position zu definieren, lesen Sie unseren Blogartikel Mehr als nur geometrische Module: Warum Strategie im Baukastensystem wichtig ist.

Neben der Definition der Module bedarf es noch einer Struktur, in der die Module hinterlegt und miteinander verbunden werden können. Hier wäre es am denkbar einfachsten alle Module nebeneinander in einer flachen Struktur zu hinterlegen. In den meisten Fällen, insbesondere bei komplexeren Produkten, lohnt es sich jedoch, eine Struktur zu entwickeln, welche die Konfigurations-Logik unterstützt. Eine solche Struktur wird als generische Produktstruktur bezeichnet und ist ähnlich wie eine Stückliste hierarchisch aufgebaut. Der Unterschied zu einer Stückliste besteht jedoch darin, dass hier keine Baugruppen und Bauteile zu finden sind, sondern Modulsets und Module.

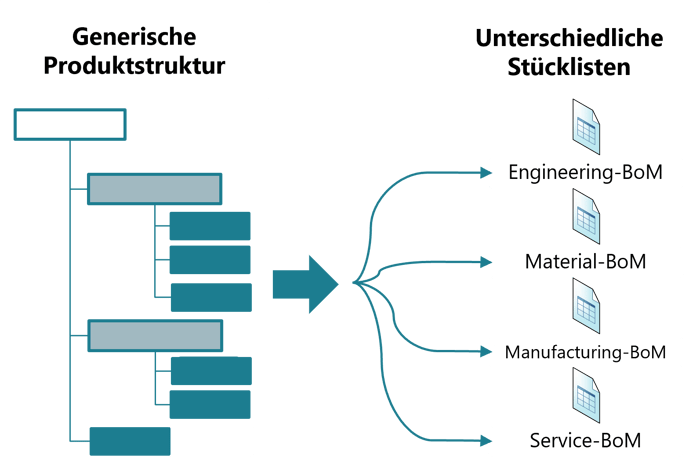

Die Modulsets und Module entsprechen dabei den Äquivalenten von großen und kleinen Baugruppen in Stücklisten. Der Vorteil einer solch aggregierten generischen Produktstruktur ist, dass diese abteilungsübergreifend im ganzen Unternehmen genutzt und gleichzeitig als Grundlage zur Erzeugung der unterschiedlichen Stücklisten verwendet werden kann. Denn der Blick auf das Produkt ist in den Unternehmensabteilungen unterschiedlich. Im Vertrieb liegt der Produktfokus bei Leitungsstufen, Optionen und Preisen. Die Entwicklungsabteilung oder Konstruktion hat einen funktionalen Produktblick manchmal getrennt nach Disziplinen wie Mechatronik, Elektronik oder Software. Und für die Produktion steht die Beschaffung, Herstellung und Montage im Fokus.

Die Abbildung zeigt die generische Produktstruktur als Basis für die Konfiguration und Erzeugung von Stücklisten.

Die Erzeugung und Pflege dieser unterschiedlich notwendigen Stücklisten wird enorm vereinfacht bzw. erst ermöglicht, da eine konsistente Datenbasis in Form einer generischen Produktstruktur vorliegt. Optimalerweise wird die Erzeugung der unterschiedlichen Stücklisten automatisiert, wodurch ein Unternehmen einen Schritt näher zur end-to-end Produktkonfiguration gelangt. Auch ohne Automatisierung wird die Kommunikation zwischen den unterschiedlichen Abteilungen stark erleichtert, da nun nicht mehr auf Baugruppen-/ und Bauteil-Ebene, sondern auf Modul-Ebene diskutiert und entschieden wird.

Diese Modul-Ebene Betrachtung ist der abteilungsübergreifende gemeinsame Nenner und meist der „Missing Link“ in Richtung durchgängige Konfiguration. Ferner wird ersichtlich, dass dieser Aufbau für DTO und ETO Geschäftsmodelle verwendet werden kann, da Modulvarianten auch als Platzhalter für bislang nicht aus detaillierte Variantenausprägungen mit lediglich Preis-/Leistungs Definitionen berücksichtigt werden können. Möglich wird dies über die zuvor beschriebenen standardisierten Schnittstellen des Produktbaukastens.

Produkteigenschaften als Stellschrauben der Konfiguration

Durch die Erzeugung der generischen Produktstruktur haben wir den ersten Grundbaustein gelegt. Nun möchten wir ein Beispiel geben, wie diese Struktur genutzt wird, um die Produktkonfiguration weiter voranzutreiben.

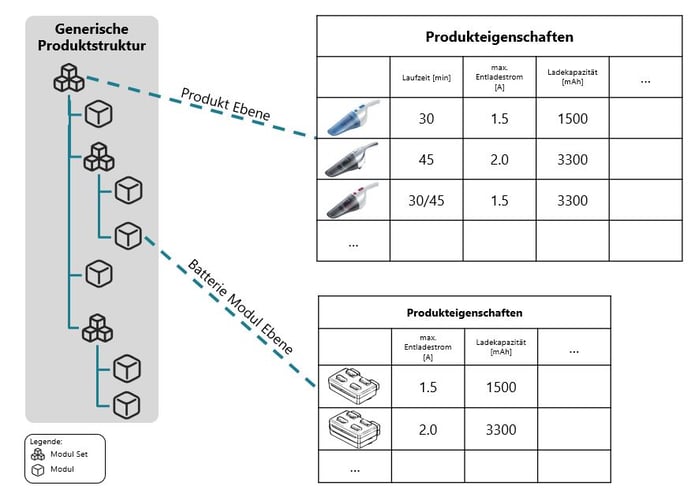

Produkteigenschaften mit wählbaren Zielwerten bieten eine Beschreibung auf Produktebene, Modul-Set Ebene oder Modul Ebene in Form von Funktionen, Features, Leistungsstufen und zusätzlichen technischen Eigenschaften. Diese Eigenschaften können sowohl vom Kunden zur Festlegung einer Konfiguration wie auch von den unterschiedlichen Abteilungen zur Definition von Konfigurationsregeln genutzt werden. Hierdurch wird der generischen Produktstruktur eine Logik hinterlegt, welche die möglichen Konfigurationen auf den unterschiedlichen Ebenen festlegt. Nehmen wir das vereinfachte Beispiel eines Handstaubsaugers, dessen generische Produktstruktur schematisch nachfolgend abgebildet ist.

Die Abbildung zeigt die Schematische Darstellung einer generischen Produktstruktur eines Staubsaugers mit den unterschiedlichen Ebenen und den beschreibenden Produkteigenschaften.

Auf der höchsten Ebene, der Produkt Ebene, sind alle Produkteigenschaften hinterlegt, die sowohl aus Kundensicht (z.B. Laufzeit) als auch von technischer Sicht (z.B. Ladekapazität des Akkus) relevant sind. Eine Ebene darunter, beschreiben die Produkteigenschaften Modul-Sets und/oder Module. Angenommen die Batterie ist ein Modul des Handstaubsaugers. Dann wird dieses Modul durch die Eigenschaften maximaler Entladestrom, Ladekapazität und möglichen weiteren Produkteigenschaften beschrieben. Um der geforderten Laufzeit von 45 Minuten des Kunden gerecht zu werden, ist es notwendig ein stärkeres Akku-Modul einzubauen. Aus diesem Grund wurde für das Modul eine weitere Modulvariante erzeugt, welche durch die gleichen Produkteigenschaften beschrieben wird, aber höhere Zielwerte (max. Entladestrom = 2.0 A und Ladekapazität = 3300 mAh) besitzt.

Wenn nun ein Kunde im Konfigurator angibt, dass die Laufzeit 45 Minuten betragen soll, ist in der Konfigurations-Logik hinterlegt, die stärkere Modulvariante auszuwählen. Über die Verknüpfung von Eigenschaften zu physischen Varianten wird eine Konfigurations-Logik Schritt für Schritt aufgebaut, die einfach zu verstehen ist und nicht in einer Programmiersprache hinterlegt werden muss.

Durch die Kombination der beschriebenen Grundbausteine sind Sie der Realisierung der end-to-end Produktkonfiguration einen Schritt nähergekommen.

Hinterlegen der generischen Produktstruktur und der Konfigurationsregeln im Informationsmodell

Zum Schluss wollen wir uns anschauen, wie alle drei Grundbausteine sinnvoll miteinander verknüpft und in ein ganzheitliches Informationsmodell integriert werden. Hierzu betrachten wir im Detail die Rolle der Module, der generischen Produktstruktur und der Konfigurationsregeln.

Im Mittelpunkt des Informationsmodells stehen die Module, welche abteilungsübergreifend für die Kommunikation und als konsistente Datengrundlage genutzt werden. Hierdurch wird sichergestellt, dass im Unternehmen eine gemeinsame Sprache verwendet wird, sowie Weiter- und Neuentwicklungen abteilungsübergreifend durchgeführt werden. Die Produktplanung hat zusammen mit der Entwicklung entschieden, dass im zukünftigen Produkt ein neues Feature implementiert wird. Dazu hat die Entwicklung eine neue Modulvariante entworfen, die sich jedoch noch in der Planungsphase befindet. Sowohl der Vertrieb als auch die Produktion werden früh informiert und können sich auf Grundlage der geteilten Information, erste Überlegungen zur Realisierung in ihren jeweiligen Abteilungen machen. Mit dem durchgängigen Informationsmodell wird zudem ermöglicht, dass alle Abteilungen die Entwicklung der neuen Modulvariante jederzeit mitverfolgen und bei möglich aufkommenden Schwierigkeiten einschreiten können.

Grundlegende Informationen/Daten werden in einem abteilungsübergreifenden Informationsmodell erzeugt und verwaltet:

Nach einer abgeschlossenen Neuentwicklung bzw. im laufenden Betrieb rückt die generische Produktstruktur in den Vordergrund. Diese bildet mit den Konfigurationsregeln die Grundlage für die unterschiedlichen Stücklisten, die in den unterschiedlichen Abteilungen benötigt werden. Wie ein Produkt zu konfigurieren ist, sollte von einer einzigen Quelle (Single Source of Truth) definiert werden, da man ansonsten Gefahr läuft über alle Abteilungen inkonsistente Konfigurationen zu erzeugen.

Aus diesem Grund wird die Konfigurations-Logik von der Produktplanung erzeugt und gepflegt, die sich an den tatsächlichen Kundenbedarfen orientiert und diese mit den Produkteigenschaften verbindet. Die erzeugte generische Produktstruktur mit den Konfigurations-Regeln wird an die entsprechenden operativen IT-Lösungen im Vertrieb, Entwicklung und Produktion weitergegeben. Das Resultat ist eine einheitliche Datengrundlage und klare Rollenzuweisung über den gesamten Produktlebenszyklus.

Im Rahmen dieses Blogs wurde nur ein kleiner jedoch wesentlicher Teil der Daten und Zuteilungen aufgezeigt, um eine end-to-end Produktkonfiguration zu ermöglichen. Um ein durchgängiges Informationsmodell abzubilden, bedarf es einer geeigneten Technologie. Als Beispiel sei hier die Software PALMA (Produkt Architektur Lebenszyklus Management) erwähnt. Hierbei werden sowohl die genannten Grundbausteine konsistent abgebildet als auch weitere Informationen/Daten hinterlegt.

Leseempfehlung: Wenn Sie mehr über unsere Software PALMA erfahren möchten, können Sie sich auf unserer Homepage informieren: PALMA Software

Mit dem richtigen Set-Up einen Schritt näher zur end-to-end Produktkonfiguration

Für eine erfolgreiche Umsetzung von end-to-end Produktkonfiguration im Unternehmen, ist ein einheitliches Informationsmodell erforderlich. Der Schlüssel für das Erreichen dieses Ziels liegt in der intelligenten Strukturierung von Informationsobjekten. Das wohl wichtigste Informationsobjekt ist das Modul. Durch das Hinterlegen von Modulen in eine generische Produktstruktur und die Definition von Konfigurationsregeln wird eine effiziente, flexible und einfach zu pflegende Struktur geschaffen.

'

Autor

Jochen Hofmann

Jochen Hofmann

Consultant

jochen.hofmann@modularmanagement.com

Linkedin

Lukas Deichmann

Lukas Deichmann

Consultant

lukas.deichmann@modularmanagement.com

Linkedin