事例紹介

Trane

エグゼクティブサマリー

多くの空調製品を供給しているTrane社は事業背景として、次のような多くの課題に直面していました。

- 更なるエネルギー高効率化への市場からの期待

- 旧世代製品ファミリーの管理

- 競合他社の新機能競争

- 部品種類数の急増

- 上昇するコスト

- 増加する製品と空調システムの複雑さ

業務改善のためにリーン生産やプロセス自動化を試みましたが、これらだけでは不十分でした。

製品リーダーシップ(製品の品質や機能、イノベーティブさ)で市場をけん引していた同社でしたが、もはやプレミアム価格を維持することはできず、マーケットシェアを失いつつありました。

これらの問題を解決するために、同社はモジュラーマネジメント社がサポートするモジュラー化プログラムに乗り出しました。結果は目を見張るもので、部品種類数58%、製品コスト15%、業務コスト10%、直接材料費7%、開発時間50%などの削減を実現しました。

さらに、新規開発されたエアハンドラー(空調システム)は、市場で最高のエネルギー効率、競合商品と比べて低い湿度での稼働を実現し、エネルギー消費を30%削減することができました。顧客にとっても、モジュラー化はメリットをもたらしました。購入費用、運用費用が抑えられながらも、製品バリエーションが豊富(50%増)になりました。Trane社はモジュラー製品アーキテクチャの導入を通して市場のリーディングポジションを守り抜いたのです。

会社概要

TraneやThermo Kingなどのブランドを持つTrane Technologiesの年間売上高は120億米ドルを超えており、100か国 / 400を超える拠点で働く35,000人の従業員を抱えています。29箇所の生産拠点で業務用、工業用、住宅用の冷暖房空調 (HVAC) を製造しています。

Trane Commercial SystemsはTrane Technologiesグループの1社であり、本ケースストーリでは、業務用空調製品についてフォーカスを当てています。

業務用システムの提供幅は冷暖房空調システム、除湿、冷却、空気清浄製品、サービス及び部品サポート、高度な構造制御及び財務ソリューションなど多岐にわたります。

業務用冷暖房空調製品は20年前後の製品寿命を持ち、技術は長年に渡って、緩やかではありますが、着実に進化し続けてきました。 大規模で複雑な冷暖房空調システムは、直販網、セールスネットワークを通して個々の顧客の仕様に基づいてエンジニアリングが行われて受注生産され、システムインテグレーターによって設置されます。

事業背景

2007年、Trane社はエネルギーコストの上昇による省エネルギー化の動きを受け、高効率エネルギー製品の開発と、エネルギー効率が悪い旧製品の改良・改修が課題となっていました。同社は北米の市場におけるトップシェアを有しており、培ってきた信頼性や適応性、製品イノベーションの評判を基に他の地域においてもシェア拡大に取り組んでいました。

市場の低価格化への圧力により、業務用冷暖房空調製品の多くがコモディティ化に陥りました。市場に出ている同社の製品ラインアップ寿命は業界標準に比べ長く、一方、多くの機能やオプションは競合他社が同社に先駆けて導入している状態でした。同社は市場での地位を維持するために、莫大な投資をかけて付加価値のある機能を備えた製品ポートフォリオを更新する必要がありました。

Trane社は高収益かつ長きにわたって平均7-8%の成長を遂げた常に強力な企業でしたが、その好調さを維持する方法を模索していました。この事例で紹介するケース以前において、製品開発チームはリーン生産方式を展開し、コンポーネントの合理化を進めていました。 これらの活動によってコストが抑えられましたが、既存の製品設計の変更なしではさらなる改善が望めないことが多くの場面で発覚しました。

例えば、業務用システムのあるチームは、空調システムをコントロールするためのモーターが何百種類にも及んでいることを明らかにしました。 しかしながら、チームが各モーターを調査した結果、その多くが技術的に必要なモーターであると分かったので、結果的に削減できるモーター数はごくわずかでした。

マーケティングと経営面における背景

1990年代、Modular Climate Changerシリーズが市場に投入された際、あっという間に空調市場のリーディング製品となりました。パフォーマンスリーダーであるだけでなく、非常に細かい要求を満たすようにコンフィグレーション(組合せ設計)ができていました。機能単位のブロックを個別製造し、それらを組み合わせて完成品とすることで、コンフィグレーションを実現していました。この製品戦略はTrane社の技術的かつ顧客密接型の販売手法ととてもよく合い、長年の間、建築会社と冷暖房空調エンジニアは、喜んでTrane社と契約しました。

製品の需要が高まるにつれ、同社は個々のシステムの製造と組み立てに必要な図面の作成を支援する受注生産プロセスに投資しました。これにより、エンジニアリングチームの時間とエラーが低減されました。最終的に彼らは受注生産プロセスからのデータを用いて、これまでに無い組合せの製品でも正確な構成品として製造できる自動化された生産システムにも投資しました。

2007年頃になると、Modular Climate Changerシリーズが製品プロダクトサイクルの終わりを迎えようとしていることが、マーケティングチームによって明らかとなりました。市場には、建物管理者や居住者のニーズを満たす機能をより備えた競合製品が出回っていました。コスト削減余地も殆どなくなっていた同社は、市場をけん引する地位を取り戻すために、再度大規模な新製品開発が必要となりました。

設計・開発とエンジニアリングにおける背景

顧客ニーズを満たす製品のモジュラー化は絶え間ない活動と挑戦の積み重ねでした。製品エンジニアリングチームは既存の製品ファミリーの提供・維持において高い技術をもっていました。しかし、顧客の注文対応と、既存のエアハンドラー製品ファミリーのメンテナンスにかかりっきりになってしまっていました。

コイルやフィルターといったコンポーネントは顧客と営業チームの合意したものを正確に提供するよう常に調整されていました。

Trane社の製品エンジニアリングディレクターであるJim Wendschlagは次のように述べています。 「Trane社の心臓部であるエアハンドリングユニットは、気候や建物のタイプといった様々なニーズを満たすために幅広いユニットサイズや機能、オプションを提案します。このような幅広い製品種類を持つことで、気が付けば数えきれないほど部品種類数が増加し、製品とシステムが複雑化してしまいました。さらに、そのような部品種類数増加や複雑さが、コストの増加も引き起こしてしまいました。」

この課題を解決するために、数年にわたり、広範な製品に対する受注生産プロセスの最適化や文書作成の自動化にフォーカスを当てて改善を実施しました。その結果BOMのような製品設計データの優先度は低くなり、MRP、PLMのような優れたシステムでなく、スプレッドシートに保存されるようになりました。

エンジニアリングチームは、新製品開発に割く時間はほとんど無い中で、マーケティングチームからの新規要求事項リストは増えていき、これを解決するために同社の技術リソースの多くが注がれてしまっていました。

通常、大規模な新製品開発プロジェクトでは、新製品を市場に投入するためには36ヶ月間のリソースを確保する必要がありましたが、エアハンドラー新規製品開発プロジェクトが投資の最優先になることが長年待ち望まれていました。

製造部門の背景

製造チームでは、多くの製品においてコンフィグレーション方式を実現するために多額の投資を行いました。リーン生産方式の導入による無駄の排除のみならず、製造工程での複雑さを削減するためにプロセス自動化を目指しました。

そして年月をかけて多くの改善はされましたが、製品の複雑さに関する課題は依然として取り残されていました。そのため、特注品が入ってきた際に、工場内プロセスが止まるようなこともしばしばありました。2007年当時、Mシリーズの室内用システムとTシリーズの室外用システムからなるエアハンドラー製品ファミリーは、異なる製造ラインで組み立てられていたため、これら二つの製造ラインの合理化が長年にわたり重要改善項目のひとつとして挙げられていました。二つのシステムは多くのコンポーネントを共有していましたが、ケーシングの都合上、製品設計はそれぞれ別の設計を行う必要がありました。

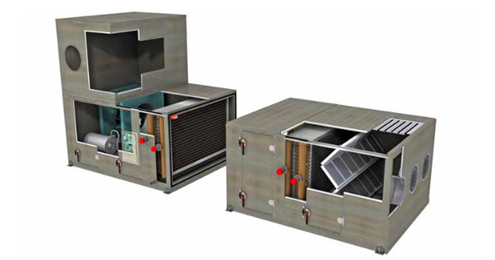

図1 Trane Commercial Air Handlers in 2007

モジュラーアーキテクチャの目標

Trane社の経営層は、新エアハンドラー製品ファミリーへどのように投資するかという難題に直面していました。彼らは、再度製品の機能と仕様面で業界のリーダーシップをとることでマーケットシェアの維持と拡大を目指していました。

Trane社は、コンフィグレーション方式をサポートするために長年にわたってコスト削減と効率化維持に注力してきましたが、それに加え、イノベーティブな機能を持った製品ファミリーの新規開発にも乗り出したのです。その製品ファミリーはモジュラーアーキテクチャにより、製品ライフタイムを通じて、より効率的にアップデートできるように設計されました。また、製造工場の合理化と自動化を強化するために、投資の維持・強化をしようとしていました。

売上高の向上(納期短縮と魅力ある製品によって)

モジュラーアーキテクチャをエアハンドラー製品ファミリーに組み込むことで、より詳細なアップフロント計画の立案、様々なモジュールを同時並行で開発・上梓ができるようになり、新製品開発リードタイムの短縮が約束されていました。開発リードタイムの短縮目標は、メジャーアップデートの場合は25%、マイナーアップデートの場合は33%削減でした。加えて、納期短縮目標は、大規模製品では50%、小規模製品では63%削減でした。

また、同社は製品のライフサイクルを通して、機能面・スペック面で市場をけん引する能力を高めようと試みました。それには先述の開発スピード向上のみならず、マイナーな新機能の追加であっても、製品設計の大部分に影響を及ぼさないようにすることも求められました。例えば、空調稼働部位とコントロールシステムの間に標準化されたインターフェースを用いることで、新機能の追加や新旧システムの制御統合が容易になりました。

収益性の向上

新製品や新機能の開発期間短縮に加えて、Trane社は製品ファミリーの変更やアップデートに必要な投資額を削減できるよう計画しました。これは、従来に比べより多くのマイナーチェンジを行ったとしても、生産能力と収益性の両面の向上を目指したものです。より効率的な設計や大量かつ計画的な調達により、製造コスト10%、材料費7%の削減が期待されました。同社は、室内機用・室外機用製品を共通のアーキテクチャの統合化、ケーシングのインターフェースを共有できるよう取り組みました。

プロセス自動化を導入しても、幅広い製品をコンフィグレーション方式で提供するためにかかるコストは以前として高くなっていました。トータルコストを削減しながら、顧客要求に応え得る現行と同等の柔軟性を維持する方法として、モジュラーアーキテクチャに注目しました。目標KPIとして、受注の80%を100%標準モジュールで構成、残りの20%を95%標準モジュールで構成することとしました。

モジュラー化によるビジネス上の成果

Trane社は、長期的なイノベーション計画と、それを体現するエアハンドラー製品ファミリーにより、再び技術で市場をけん引することができるようになりました。新世代の製品ファミリーは、機能をカスタマイズできるようになり、旧世代の製品ファミリーと比較して、より広範な要求に応えられるようになりました。加えて、旧世代機よりも低コストを実現できたのです。最初のモジュラー化プロジェクトの成功を受け、Trane社は業務用チラー製品ファミリーに関してもモジュラー化を導入することにしました。

Trane社にとって、モジュラー製品アーキテクチャを開発するということは、つまり、それぞれの組織に散在しているアイデアを統合していくということでした。

その結果、ロバストで実用的な戦略的製品ストラクチャーを構築することができました。それによって、変更に対し柔軟に対応できるようになりながらも、新製品に対する開発投資効果を最大化できるようになったのです。

マーケティングと製品管理面における成果

新製品のTane Performance Climate Changer Air Handler (図2参照)は発売当初は、市場で最高のエネルギー効率を誇っていました。さらに同製品は、空調空間における快適性向上と、低湿度性を実現することが可能になりました。エネルギー消費と対応する排熱が30%まで削減されたことで、顧客は初期費用と長期にわたるランニングコストを抑えることができるようになりました。

Trane社はさらに高性能になった製品によって、市場競争におけるベースラインを変えてしまいました。営業時のディスカッションポイントや競合の注目は、「いかに高性能か」という点に注がれました。そのようなパフォーマンスレベルは、市場を見回しても未だかつて実現していませんでした。モジュラー製品アーキテクチャを開発する過程で、これが実現できたのです。この新製品ファミリーにより、かつての市場ポジション(技術で市場をリード)を奪還することができました。従来において個別開発していた室内機と室外機の両製品ファミリーを単一のモジュラーアーキテクチャに組み込んだことは、性能効率の向上に寄与しました。

製品サイズのラインアップは18種類から26種類に増加し、新しい製品オプション数が増加しました。先述の自動化された受注生産プロセスは、生産効率向上の面において、さほど重要でなくなりました。ほとんどの受注は、pre-defined(CTO)の範疇であったためです。

図2 Tane Performance Climate Changer Air Handler

Jim Wendschlag氏は以下のように述べています。

"この新しいアプローチは、革新的なエンジニアリングシステム設計とともに、製品ライフサイクルを通じて、直接的・間接的な労働効率の大幅な向上と、従来よりもはるかに迅速な製品アップデートを実現してくれるでしょう。"

製品開発エンジニアリングにおける成果

新製品ファミリーの最初の製品の開発に要する時間は、モジュラーアーキテクチャの開発期間を含めて36ヶ月から18ヶ月へと短縮されました。新製品の大部分がpre-definedなモジュールセットの組み合わせによって構成されるため、新製品と旧製品を並行して市場に出していたとしても、開発期間の短縮傾向は続くと期待されています。効率化されたのは設計プロセスだけではありません。製造・調達においても効率化が図られました。製造・調達もpre-definedなプロセスの組み合わせによって構築されているので、人が調整・介在する余地が極小化されているのです。

開発チームは、新エアハンドラー製品ファミリーに必要な部品点数を58%削減することができました。先述の二つの製品ファミリーで単一のアーキテクチャを用いることに加え、このような効果を得られました。

Jim Wendschlag氏は以下のように振り返ります。

"モジュラーマネジメント社は、部品点数や複雑性の削減に貢献してくれました。それも、顧客要求への柔軟性を強化しながらです。"

製造部門における成果

Trane社は最初に、リーン生産方式とプロセス自動化を通して、エアハンドラーの新ファミリーにおける最終組立の効率を15%改善しました。この成果は従来手法では実現できるものではなく、モジュラー製品アーキテクチャに基づいた製造戦略だからこそ実現できたのです。

この製品アーキテクチャにより、多くの部品を製品ファミリー内で共有出来るようになりました。それにより、材料費の削減とより効率的な供給戦略が実現しました。

製造運用チームはまた、製品アーキテクチャの開発に協力することで、顧客にとって最も重要な製品のパフォーマンス特性に新たな焦点を当てました。製品アーキテクチャは製造プロセスにおける最終組立レベルの自動化に対応するように意図的に構成されています。これは、同じ作業を繰り返し行うことによって品質向上に寄与し、顧客満足度向上に大きなインパクトをもたらしているのです。

Jim Wendschlag氏は以下のように述べています。

「当社製品は顧客から好評を得ており、私たちはプロジェクトが完了したと同時に、その成功を確証しています。なぜなら、当社の製品品質は非常に優れており、補償コストや一台あたりの欠陥数は本取組の目標値を大きく下回っているからです。」

モジュラーアーキテクチャの実践

モジュラー化の成果の例としてケーシングを見てみましょう。ケーシングとは、すべての内部の部品を包み込み、特定の場所で空気の通り道を確保する働きを持ちます。モジュールアーキテクチャを開発している間、Trane社のチームは、ケーシングがエアハンドラーの重要な技術的解決策であることに気づきました。つまり、ケーシングは技術的に様々な働きをしながら、顧客には価値を感じさせるという働きをしているのです。この気づきにより、ケーシングの設計上の優先度合いが引き上げられました。ケーシングの効果を最大化させるようになったのです。

実際、シートメタルの成形及び断熱フォーム貼り付け工程の完全自動化に向けて多大な資本が投資されました。現在、ケーシングは他のほとんどのモジュールとの間にインターフェースを持っています。コンフィグレータにより製品の他の部位を選定されると、自動的に特定のケーシングが選定されるようになっています(図3参照)。ケーシングは製品の組合せごとに設計・製造されます。自動化により、製造における複雑さは削減されます。

モジュラー製品アーキテクチャの開発により、顧客の苦情にも対処できるようになりました。以前は、エアフィルターの交換に時間とコストがかかっていたのです。同社は、モジュール間の標準インターフェースを構築する際に、ある種の勘所を掴みました。それを頼りに、標準フィルターの実装に取り組みました。その結果、フィルターは既成品として選択できるようになりました。その結果、顧客は、交換する部品を調達するための時間とコストを大幅に削減することができました。

図3 Trane Performance Clime Changer Air Handler Unified Casing