Im Zeitalter der Digitalisierung spielt die Schnelligkeit von Prozessen eine zentrale Rolle. Wenn Kunden ein neues Produkt anfordern, hätten sie es lieber gestern als heute. Dabei werden gleichzeitig die Anforderungen immer komplexer. Auf die Bedürfnisse der Kunden zugeschnittene Lösungen werden vorausgesetzt, während die Produktlebenszyklen gleichzeitig immer kürzer werden.

Für viele Unternehmen bedeutet die zunehmende Schnelllebigkeit und Individualität von Produkten vor allem eins: ein rasch wachsendes und mit den Jahren immer komplexer werdendes Produktportfolio, für dessen Pflege es immer mehr Zeit bedarf. Zeit, die den Entwicklungsabteilungen für innovative Projekte verloren geht, die es eigentlich bräuchte, um weiterhin wettbewerbsfähig zu bleiben.

Eine effiziente Lösung, um Komplexität im Produktportfolio zu verringern, Kosten zu sparen und Entwicklungs- und Produktionsprozesse effizienter zu gestalten, sind modulare Baukastensysteme. Um eine gute modulare Produktarchitektur zu entwickeln, bedarf es jedoch zuerst einer geeigneten Methode der Modularisierung. Module rein nach ihrer Funktion und geometrischen Position im Produkt zu definieren, reicht jedoch nicht aus. Um das volle Potenzial der Modularisierung auszuschöpfen, bedarf es eines breiter angelegten Konzepts. In unserem heutigen Blog-Artikel wollen wir uns deswegen anhand eines konkreten Produktbeispiels ansehen, welche unterschiedlichen Möglichkeiten es gibt, Produkte in Form von Modulen zu strukturieren.

Funktion, Schnittstelle, Strategie - drei Kerneigenschaften zur Definition der Module eines modularen Baukastensystems

Im Kern der Modularisierung steht die Definition der Module. Hierbei müssen drei wesentliche Moduleigenschaften berücksichtigt werden: Funktion, Schnittstelle und Strategie. Die Funktion beschreibt dabei den Nutzen der entsprechenden Komponente innerhalb eines Produkts (entweder als direkter Nutzen für den Benutzer oder als unterstützende Komponente anderer Funktionen). Sie ist gewissermaßen der Grund, weshalb eine bestimmte Komponente in einem Produkt verbaut wird. Typischerweise handelt es sich bei der Funktion um Manipulation oder Austausch von Energie, Material oder Informationen - etwa eine Übertragung von Fluid per Rohr oder Energie per Kabel oder eine Umwandlung von Drehmoment und Drehzahl in einem Getriebe. Damit seine Existenz in einem Produkt gerechtfertigt ist, muss ein Modul zumindest eine Funktion erfüllen.

Um sicherzustellen, dass die Module ihre unterschiedlichen Funktionen erfüllen können, müssen sie miteinander kombiniert werden. Das geschieht durch die Definition passender Schnittstellen. Sind die Schnittstellen zwischen zwei Modulen definiert und stabil, können die Module, die über die Schnittstelle verbunden werden, voneinander unabhängig verändert werden. Die Schnittstelle selbst bleibt dabei unangetastet.

Mit Schnittstellen und Funktion haben wir bereits zwei wichtige Eigenschaften von Modulen identifiziert, die eng mit der Geometrie des Moduls verbunden sind. Würde man es bei diesen zwei Eigenschaften belassen, wäre es naheliegend zu argumentieren, dass es zur Modularisierung von Produkten ausreichend ist, die Gruppierung allein anhand der Geometrie einschließlich Funktion und Schnittstellen vorzunehmen. Um jedoch das tatsächliche Potenzial einer modularen Produktarchitektur voll auszuschöpfen, gilt es bei der Definition der Module einen weiteren Aspekt zu berücksichtigen: den strategischen Nutzen. So muss jedem Modul eine konkrete Strategie zugeordnet werden, die dazu beiträgt, Entwicklungsprozesse zu beschleunigen, Komplexität zu minimieren und gleichzeitig Flexibilität zu erhöhen. Die drei strategischen Dimensionen von Modulen sind:

- Operative Exzellenz - Optimieren von Produktionskosten, Time-to-Market etc.

- Kundennähe - Flexibilität für spezifische Kunden- oder Anwendungsanforderungen ermöglichen

- Produktführerschaft - Fokussierte technische Weiterentwicklung

Indem jedem Modul eine konkrete Strategie zugewiesen wird, kann sichergestellt werden, dass sowohl das Unternehmen als auch die Kunden von der Modularisierung profitieren. Gleichzeitig kann eine detaillierte Produktanalyse zeigen, in welcher dieser drei strategischen Dimensionen noch Verbesserungsbedarf beim Produkt besteht und an welchen Modulen nachjustiert werden muss. Ist ein Produkt beispielsweise nicht hinreichend darauf ausgelegt, Kundenwünsche individuell zu bedienen, ist eine Überarbeitung der Module notwendig, die der strategischen Dimension Kundennähe zugeordnet sind.

Modularisierung in der Praxis - Die Definition passender Module am Beispiel eines Baggers

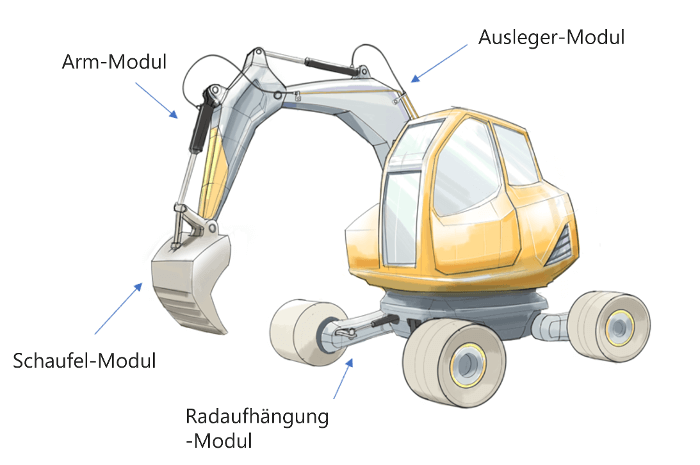

So viel zur Theorie. Aber wie sieht Modularisierung in der Praxis aus? Lassen Sie uns dazu eine konkrete Produktfamilie betrachten. Ein gutes Beispiel für ein Produkt, das sehr von Modularität profitieren kann, ist eine Baumaschine, umgangssprachlich: ein Bagger. Einfachheitshalber konzentrieren wir uns in der folgenden beispielhaften Modularisierung auf die beweglichen Komponenten der Maschine: den Ausleger, den Arm, die Schaufel und die Radaufhängung, wobei die ersten drei zentral für die Erfüllung des zentralen Produktnutzens - das Ausbaggern - sind.

Für unser Beispiel nehmen wir außerdem Folgendes an:

- Der Baggerarm der aktuellen Produktreihe umfasst nur eine Größe. Das Produktmanagement will die Produktpalette aber auf verschiedene Größen erweitern.

- Arm und Ausleger müssen gewisse Stabilitätsstandards erfüllen. Jedes Design muss daher vor Produktionsbeginn getestet werden.

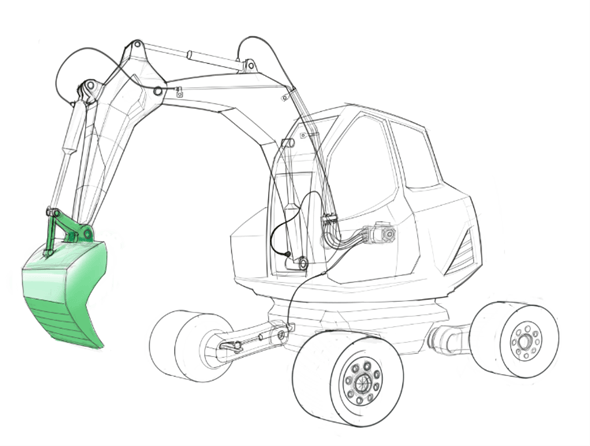

Erster Ansatz: Modularisierung des Baggers auf der Basis seiner Geometrie

Ein Produkt nach geometrischen Kriterien in Module zu strukturieren bedeutet, die einzelnen Module nach ihrer Position und Geometrie zu definieren. Im Falle eines Baggers könnte das wie in der folgenden schematischen Darstellung aussehen:

Jedes so definierte Modul erfüllt eine klare Funktion und fügt sich in das geometrische Gesamtkonzept der Maschine, das beim Zusammenbau des Produkts entsteht. Was hierbei jedoch nicht berücksichtigt wird, sind die verschiedenen Komponenten, die die beweglichen Teile des Baggers mit der zentralen Einheit im Inneren der Maschine verbinden.

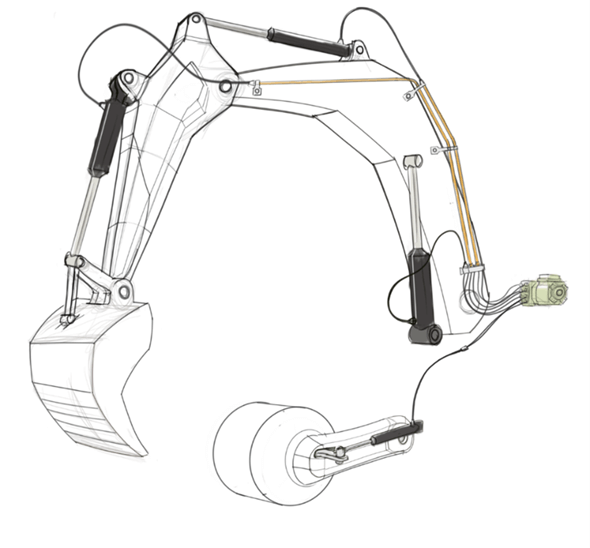

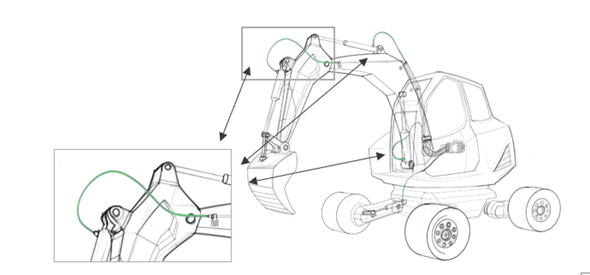

Zweite Methode: Von rein geometrischen Modulen hin zu einem funktions- und schnittstellenorientierten Verständnis der Modularisierung

Gehen wir einen Schritt zurück und schauen uns noch einmal die einzelnen Teile des Baggers an. Dieses Mal mit Fokus darauf, wie die einzelnen Komponenten zusammenhängen und -arbeiten. Bei genauerer Betrachtung des Zusammenspiels der einzelnen Teile ergeben sich die folgenden Zusammenhänge:

- Sowohl Arm, Ausleger, Schaufel als auch die Lenkung der Radaufhängung werden durch Hydraulikzylinder bewegt.

- Die einzelnen Zylinder rund um die Maschine sind jeweils über Hydraulikschläuche mit der zentralen Hydraulikeinheit verbunden.

- Die Hydraulikeinheit besteht im Wesentlichen aus einem Motor, einer Pumpe und Ventilen.

Auf Basis der Anforderungen des Produktmanagements (konkret: unterschiedliche Größen des Baggerarms), der varianten Kundenwünsche (z. B. erhöhte Funktionalität, anderer Antrieb etc.) und der Funktionen der einzelnen Komponenten lassen sich die folgenden Module identifizieren:

- Hydraulikschläuche: Länge bestimmt durch den Abstand zwischen Ventil und Zylinder

- Hydraulikzylinder: unterschiedliche Größen, die jedoch alle den gleichen Konstruktionsprinzipien folgen

- Ausleger und Arm sowie gegebenenfalls die Schaufel: unterschiedliche Größen und Ausführungen

- Hydraulikeinheit: unterschiedliche Kapazitäten für verschiedene Maschinengrößen erforderlich, was verschiedene Varianten bei den Pumpen- und Ventilgrößen bedeutet

- Radaufhängung: unterschiedliche Varianten, je nach geplantem Einsatzort

Funktional betrachtet ist es außerdem fast unmöglich, Arm und Ausleger voneinander getrennt zu betrachten, da die Einheit als Ganzes berechnet, konstruiert und getestet werden muss. Auch Hydraulikzylinder und -schläuche sollten als jeweils getrennte Module gesehen werden, um die unterschiedlichen Baggerarmgrößen mit einem überschaubaren Satz an Zylindern und Schläuchen abzudecken.

Leseempfehlung: Was wollen Ihre Kunden wirklich? Lesen Sie hier, wie Sie das richtige Ziel-Portfolio als Basis des Modulbaukastens definieren.

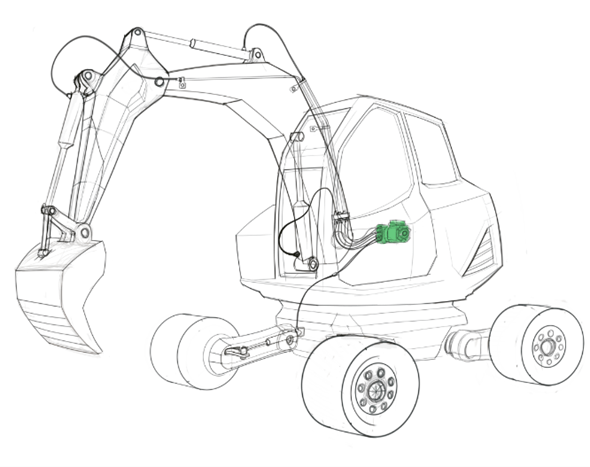

Nicht nur Geometrie: Module als Funktions- und Strategieträger

Wird bei der Definition der Module nicht nur die Geometrie, sondern auch deren Funktion und zusätzlich noch der strategische Einfluss berücksichtigt, entsteht dadurch ein modulares Baukastensystem, das mit der Unternehmensstrategie für die jeweilige Produktreihe im Einklang steht. In einem nächsten Schritt werden daher die zuvor funktional definierten Module um strategische Dimensionen (operative Exzellenz, Kundennähe und Produktführerschaft) ergänzt.

Modul: Hydraulikzylinder - Operative Exzellenz

- Von einem Unterlieferanten nach Vorgaben konstruiert und gefertigt

- Bewegungszylinder des Baggerarms müssen identisch sind, während die Radlenkung durch einen kleineren Zylinder gesteuert wird

- Insgesamt geringe Anzahl von Varianten erwartet, obwohl in Zukunft Bedarf an größeren Zylindern für weitere Baureihen bestehen könnte

- Schnittstellen sollen herstellerunabhängig sein, um einen möglichen Wechsel des Lieferanten zu ermöglichen

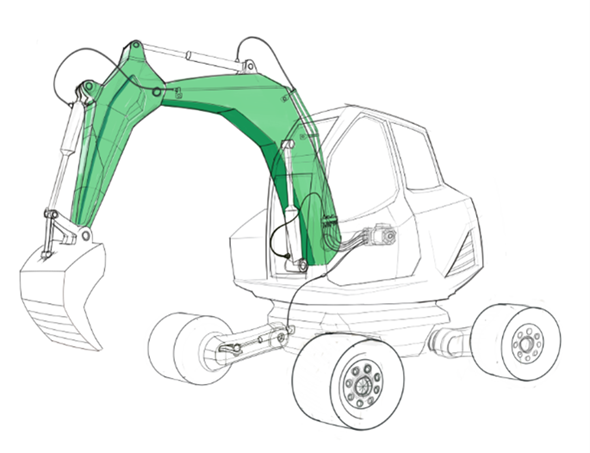

Modul: Ausleger & Arm - Operative Exzellenz

- Strukturelles Modul

- Inhouse entwickelt und gefertigt

- Anzahl der Module reduziert durch gemeinsame Varianz von Arm und Ausleger

- Durchführung von Festigkeitsprüfungen am kompletten Modul statt an zwei separaten Komponenten

- Verschiedene Varianten im Laufe der Entwicklung der Produktpalette erwartet

- Hydraulikleitungen für Arm- und Schaufelzylinder müssten nur mit der Größe des Auslegers variieren, sodass durch die Einbeziehung in dieses Modul keine weiteren Varianten entstehen.

Modul: Schaufel - Kundennähe

- Varianz je nach Anwendung

- Spezielle Kundenwünsche zum Einsatz von Werkzeugen von externen Lieferanten erwartet

- Schnittstellen zum Arm müssen mit dem Industriestandard übereinstimmen

Modul: Hydraulikschlauch - Operative Exzellenz

- Flexibilität benötigt, damit sich die einzelnen Maschinenteile miteinander in Einklang bewegen können

- Schnittstelle zum Zylinder muss dem Industriestandard entsprechen

- Längenabweichung der Hydraulikanschlüsse für Schaufel- und Armzylinder wird in der im Ausleger enthaltenen Hydraulikleitungen übernommen = eine einzige Schlauchvariante für die gesamte Maschine

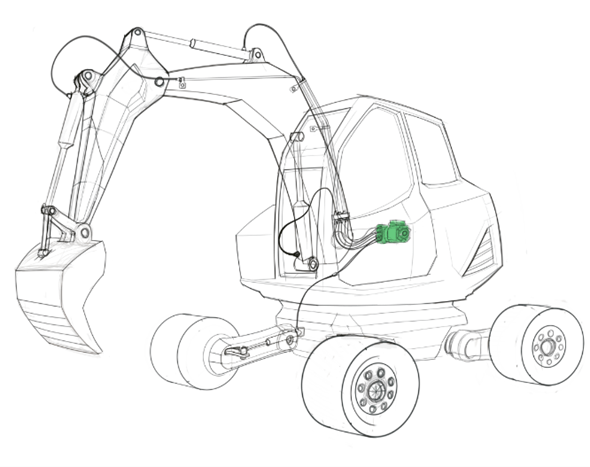

Modul: Hydraulikeinheit - Produktführerschaft

- Pumpe, Hauptventile und Schläuche zum Anschluss an die Hydraulikleitungen am Ausleger

- Entwicklung und Kauf durch einen Subauftragnehmer

- Varianz in der Maschinengröße

- Eventuell Bedarf an zukünftigen Varianten durch technologische Entwicklungen

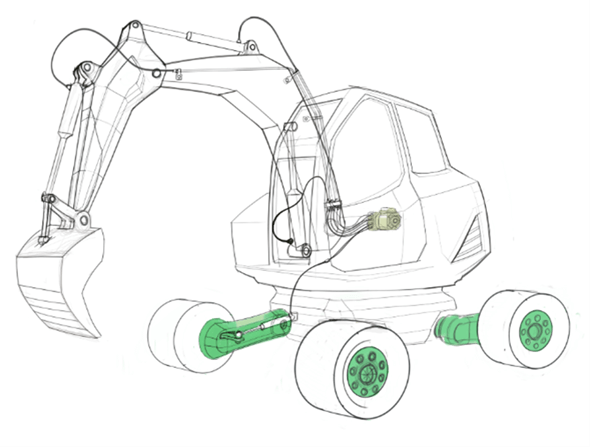

Modul: Radaufhängung - Kundennähe

- Rad-/Kettenrahmen, Antriebsgetriebe, Lenkgelenk

- Varianten von Kundenanwendungen und Maschinengröße bestimmt

- Potenzielles Kundeninteresse an zukünftigen Upgrades von Rädern auf Raupen oder umgekehrt

- Intern entwickeltes und gefertigtes mechanisches Modul

Geometrie vs. Funktion & Strategie - Methoden der Modularisierung im Vergleich

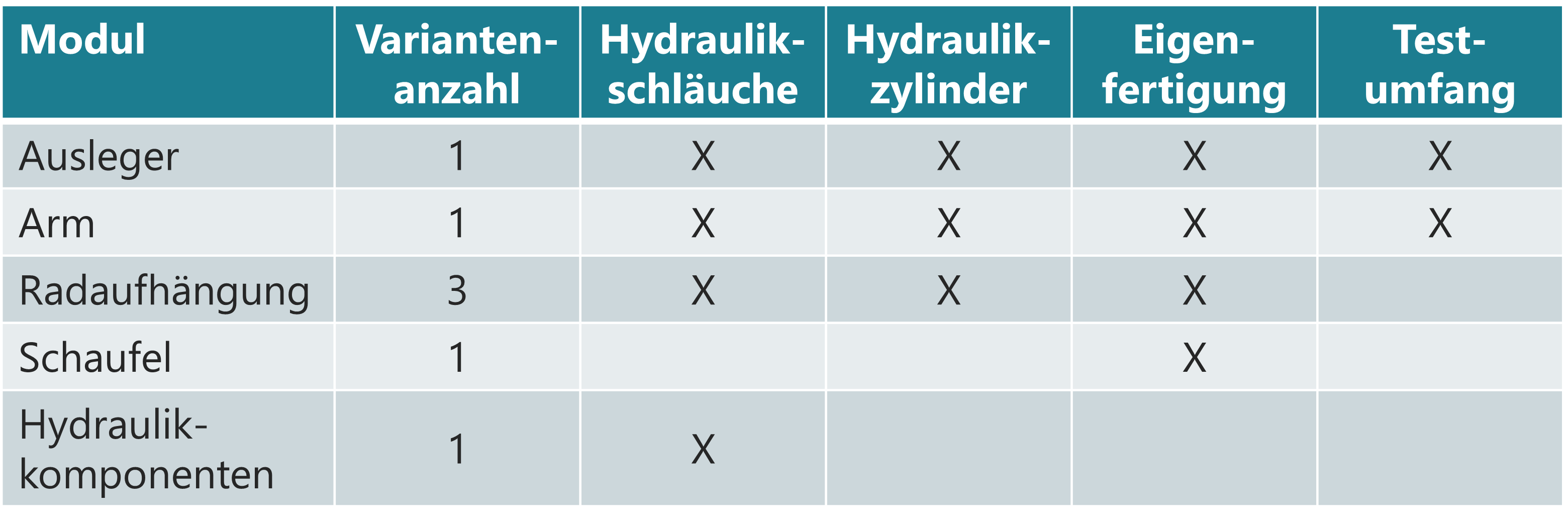

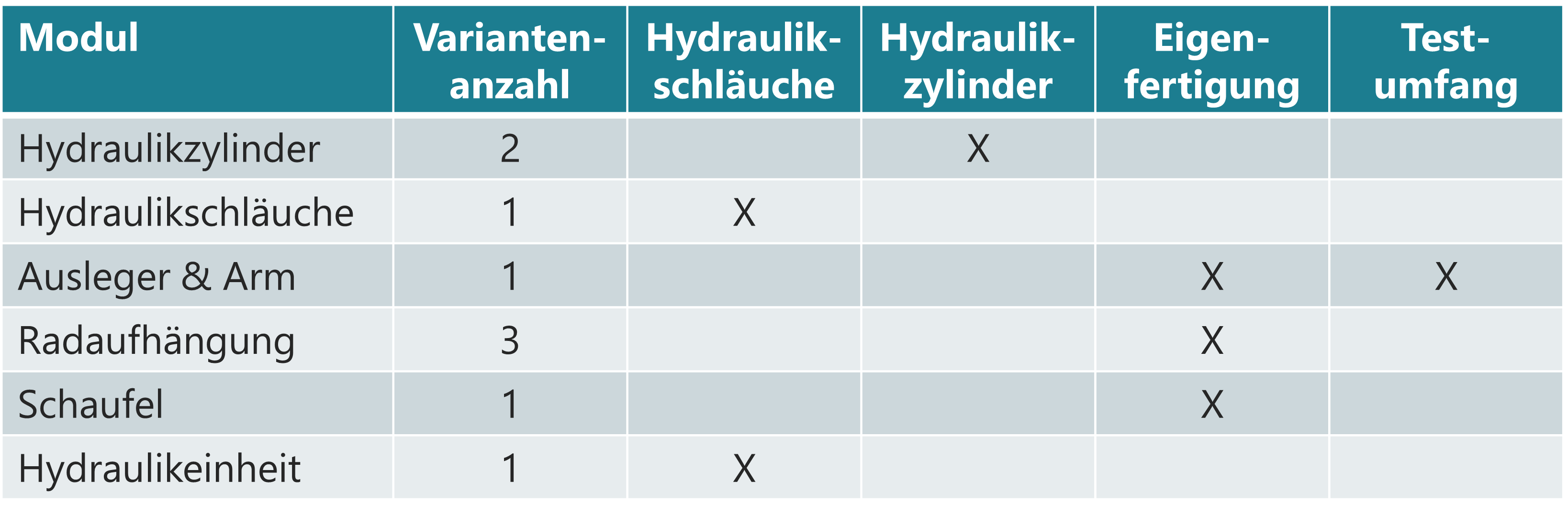

Im Zuge der Einteilung der Module nach rein geometrischen Kriterien haben wir insgesamt fünf Module identifiziert: Arm, Ausleger, Schaufel, Radaufhängung und Hydraulikeinheit. Die funktions- und strategiegetriebene Modularisierung hat hingegen folgende Module ergeben: Hydraulikzylinder, Hydraulikschlauch, Arm & Ausleger, Radaufhängung, Schaufel und Hydraulikeinheit. Die folgenden Tabellen zeigen die Unterschiede zwischen den beiden Modulstrukturen.

Modularisierung auf Basis der Geometrie

Modularisierung auf Basis von Funktion und Strategie

Ein Vergleich der Daten aus den beiden Tabellen offenbart die folgenden Vorteile einer Vorgehensweise, bei der Module nach funktionalen und produktstrategischen Treibern zusammengefasst werden:

- Verringerte Komplexität der einzelnen Module dank Aufteilung der einzelnen Hydraulikkomponenten in Module

- Klare Trennung von intern und extern hergestellten Modulen

- Um 50% reduzierte Anzahl an Produkttests zwecks Zertifizierung

Zudem kann das vom Produktmanagement aufgestellte Ziel, die Produktpalette um verschiedene Baggerarmgrößen zu erweitern, einfacher realisiert werden. Im Falle der funktions- und strategiegetriebenen Vorgehensweise wäre dazu lediglich eine Vergrößerung des intern entwickelten Arm-Ausleger-Moduls notwendig - die Hydraulikkomponenten müssten nicht modifiziert werden.

Leseempfehlung: Erfahren Sie hier, wie Sie die monetären Potenziale eines modularen Baukastensystems für Ihre Geschäfts- und Produktumfeld quantifizieren.

Geometrie, Funktion, Strategie - Fazit zum Vorgehen bei der Modularisierung

Module sind weit mehr als nur geometrische Bausteine in der Produktarchitektur. Wie sich am Beispiel eines Baggers verdeutlichen lässt, kann die Modularisierung eines Produkts auf mehrere Arten erfolgen. Zwar ist es möglich, Produkte rein auf der Basis ihrer Geometrie in Module zu definieren, wenn das modulare Baukastensystem gleichzeitig auch Ziele der Unternehmensstrategie unterstützen soll, ist jedoch eine mehrdimensionale Herangehensweise erforderlich.

Eine effiziente modulare Produktarchitektur sollte Komplexität optimieren, große Varianz und Flexibilität zugunsten des Kunden gewährleisten und eine effiziente Produktentwicklung sowie Fertigung ermöglichen. Insbesondere bei komplexen Produkten mit einer großen Variantenvielfalt im Produktportfolio ist es entscheidend, einen methodischen und strukturierten Ansatz wie Modular Function Deployment® (MFD) zu verwenden um sicherzustellen, dass alle wichtigen Aspekte bei der Analyse und Umsetzung berücksichtigt werden. Wie genau Sie dazu vorgehen, erklären wir Ihnen in unserer detaillierten Schritt-für-Schritt Anleitung „In 5 Schritten zur modularen Produktarchitektur“.

Autor

Autor

Oscar Strömberg

Consultant

oscar.stromberg@modularmanagement.com